Röleler standart dışı otomasyon kontrolünde en yaygın kullanılan kontrol bileşenleri olduğundan, anlaşılması önemlidir.röle kontak malzemelerive yaşam beklentisi.İdeal kontak malzemelerine sahip ve daha uzun ömürlü rölelerin seçilmesi, bakım maliyetlerini azaltabilir ve ekipman arıza oranlarını azaltabilir.

Genel amaçlı ve güç röleleri tipik olarak en az 100.000 işlemlik bir elektriksel ömür beklentisine sahipken, mekanik ömür beklentisi 100.000, 1.000.000 ve hatta 2,5 milyar işlem olabilir.Elektrik ömrünün mekanik ömürle karşılaştırıldığında bu kadar düşük olmasının nedeni, temas ömrünün uygulamaya bağlı olmasıdır.Elektriksel değerler, kendi nominal yüklerini değiştiren kontaklar için geçerlidir ve bir kontak seti, nominal değerden daha küçük bir yükü anahtarladığında kontak ömrü önemli ölçüde daha uzun olabilir.Örneğin 240A, 80V AC, %25 PF kontaklar 100.000'den fazla işlem için 5A yükü anahtarlayabilir.Ancak bu kontaklar anahtarlama için kullanılıyorsa (örneğin: 120A, 120VAC dirençli yükler) ömrü bir milyon işlemi aşabilir.Elektriksel ömür derecelendirmesi aynı zamanda kontaklardaki ark hasarını da hesaba katar ve uygun ark bastırma kullanılarak kontak ömrü uzatılabilir.

Kontakların yapışması veya kaynaklanması veya kontaklardan birinin veya her ikisinin aşırı malzeme kaybetmesi ve sürekli anahtarlama işlemleri sırasında kümülatif malzeme aktarımı ve sıçrama nedeniyle malzeme kaybı sonucu iyi bir elektrik teması sağlanamaması durumunda kontak ömrü sona erer.

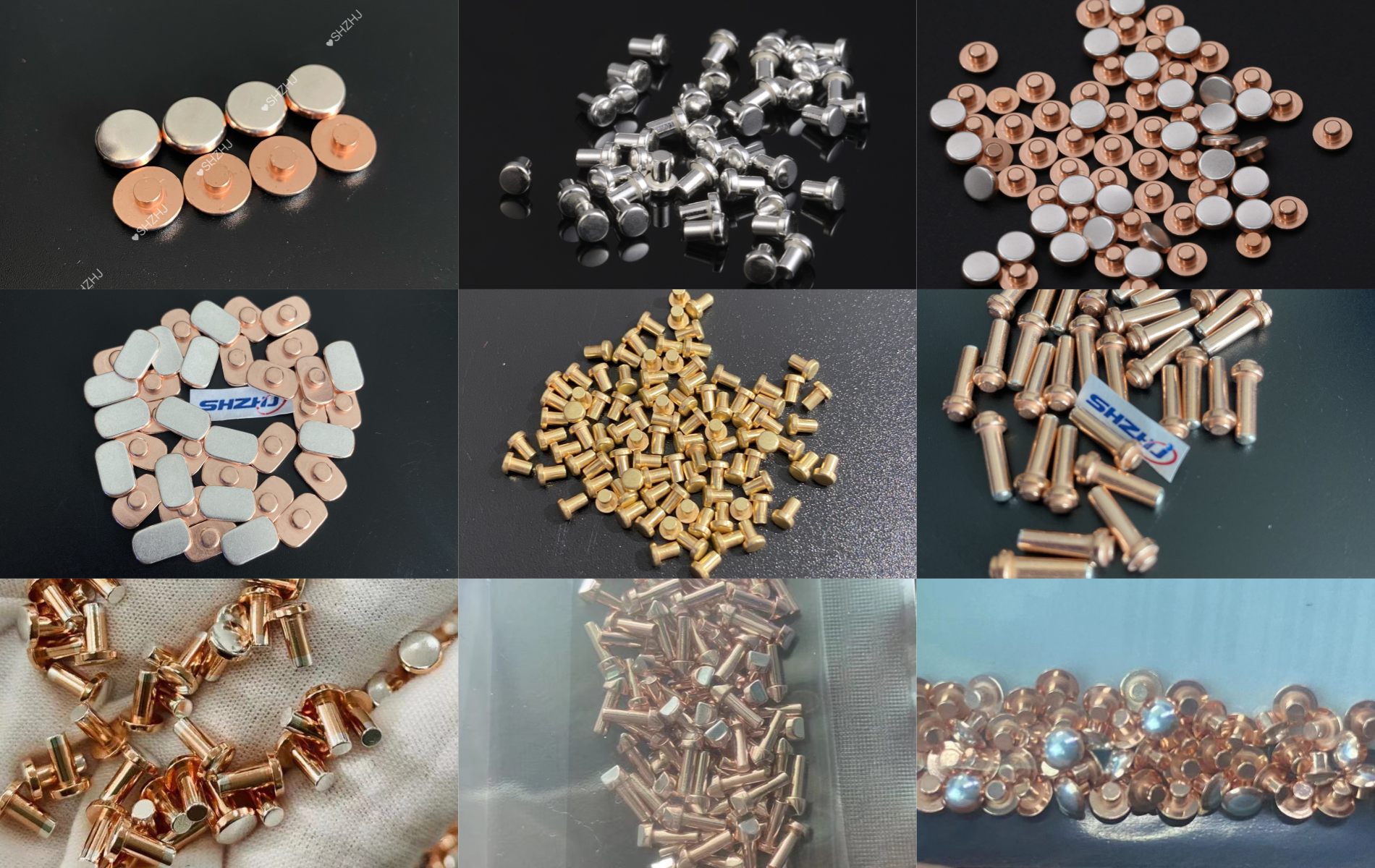

Röle kontakları çok çeşitli metal ve alaşımlarda, boyutlarda ve stillerde mevcuttur ve belirli bir uygulamanın gereksinimlerini mümkün olduğunca kesin bir şekilde karşılamak için kontak seçiminde malzeme, derecelendirme ve stil dikkate alınmalıdır.Bunun yapılmaması, temas sorunlarına ve hatta erken temas başarısızlığına neden olabilir.

Uygulamaya bağlı olarak paladyum, platin, altın, gümüş, gümüş-nikel, tungsten gibi alaşımlarla kontaklar yapılabilmektedir.Esas olarak gümüş alaşımlı bileşikler, gümüş kadmiyum oksit (AgCdO) ve gümüş kalay oksit (AgSnO) ve gümüş indiyum kalay oksit (AgInSnO), orta ila yüksek akım anahtarlaması için genel amaçlı ve güç rölelerinde yaygın olarak kullanılır.

Gümüş Kadmiyum Oksit (AgCdO), mükemmel erozyon ve lehim direncinin yanı sıra çok yüksek elektrik ve ısı iletkenliği nedeniyle çok popüler hale gelmiştir. AgCdO, toz metalurjisi teknikleri kullanılarak gümüş ve kadmiyum oksitin karıştırılmasıyla üretilir ve elektrik iletkenliğine sahip bir malzemedir. ve gümüşünkine yakın temas direncine sahiptir (biraz daha yüksek temas basınçları kullanılarak), ancak kadmiyum oksidin doğal lehim direnci ve ark söndürme özellikleri nedeniyle mükemmel erozyon ve kaynak direncine sahiptir.

Tipik AgCdO kontak malzemeleri %10 ila 15 kadmiyum oksit içerir ve kadmiyum oksit içeriğinin artmasıyla yapışma veya lehim direnci artar;ancak sünekliğin azalması nedeniyle elektriksel iletkenlik azalır ve soğuk çalışma özellikleri düşer.

Gümüş kadmiyum oksit kontakları iki tür sonradan oksidasyona veya ön oksidasyona sahiptir; temas noktasının oluşumunda malzemenin ön oksidasyonu dahili olarak oksitlenmiştir ve oksidasyon sonrası oksidasyondan daha düzgün bir kadmiyum dağılımı içerir. oksit, kadmiyum oksidi temas yüzeyine daha yakın hale getirme eğilimindedir.Çift uçlu, hareketli bıçaklar, C tipi kontak perçinleri gibi kontak şeklinin oksidasyondan sonra önemli ölçüde değiştirilmesi gerekiyorsa, sonradan oksitlenmiş kontaklar yüzey çatlama sorunlarına neden olabilir.

Gümüş İndiyum Kalay Oksit (AgInSnO) ve Gümüş Kalay Oksit (AgSnO), AgCdO kontaklarına iyi alternatifler haline gelmiştir ve kadmiyumun kontaklarda ve pillerde kullanımı dünyanın birçok yerinde kısıtlanmıştır.Bu nedenle AgCdO'dan yaklaşık %15 daha sert olan kalay oksit kontaklar (%12) iyi bir seçimdir.Ayrıca gümüş-indiyum-kalay oksit kontakları, kararlı durum akımının düşük olduğu tungsten lambalar gibi yüksek dalgalanma yükleri için uygundur.Lehimlemeye karşı daha dayanıklı olmasına rağmen AgInSn ve AgSn kontakları Ag ve AgCdO kontaklarından daha yüksek hacim direncine (daha düşük iletkenlik) sahiptir.Lehim direnci nedeniyle yukarıdaki kontaklar, 12VDC endüktif yüklerin bu uygulamalarda malzeme transferine neden olma eğiliminde olduğu otomotiv endüstrisinde oldukça popülerdir.

Gönderim zamanı: Nis-01-2024