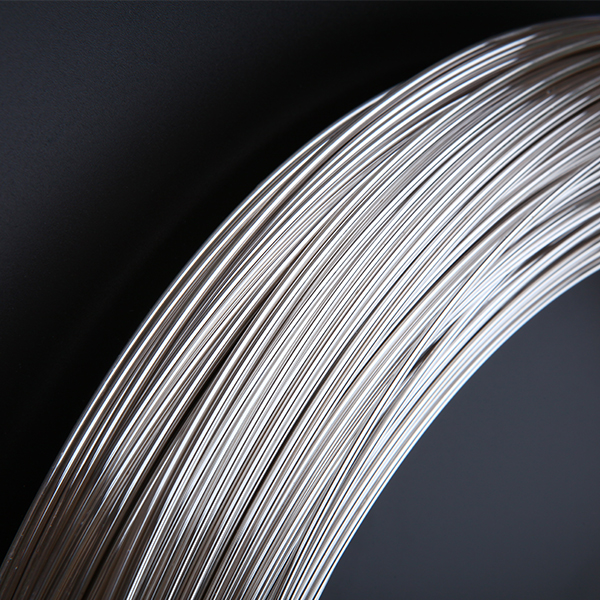

Симҳои хӯлаи нуқра

| Ариза: |

| Контакторҳо, сӯзандоруҳо, термостатҳо, коммутаторҳои интеллектуалӣ ва ғайра |

| Мавод: |

| Ag/FAg, AgNi, AgCdO, AgZnO, AgSnO2, AgSnO2In2O3 |

Аг- ФАг

1. Микроструктураи

2. Тавсифи умумӣ

Нуқра ва нуқраи донаи маҳин (FAg) дорои қобилияти хеле баланди электрикӣ ва гармӣ, муқовимати паст ва устувори тамос ва қобилияти хуби корӣ мебошанд.Барои муқовимати нуқра ба эрозияи камон ва кафшери тамос маҳдуд аст, қувваи механикӣ паст аст, Аз сабаби миқдори ками никел дар нуқраи донаи нозук, муқовимат ба эрозияи камон ва қувваи механикӣ нисбат ба нуқра баландтар аст.

3. Доираи татбиқ

Ба таври васеъ дар дастгоҳҳои пасти ҷорӣ, аз қабили релеҳо, таймерҳо, коммутаторҳои ёрирасон барои асбобҳои маишӣ, коммутаторҳои идоракунӣ ва ғайра истифода мешаванд.

4. Хусусиятҳои моддӣ

| Аг | FAg | |||

| Маслиҳатҳо | Симҳо | Маслиҳатҳо | Симҳо | |

| Мундариҷаи Ag (вт.%) | ≥99,95 | ≥99,95 | 99,85 | 99,85 |

| Зичии (г/см3) | ≥10,48 | ≥10,48 | ≥10,40 | ≥10,40 |

| Elec.Муқовимат (pQ•cnn) | ≤2.10 | ≥1,80 | ≥2,10 | ≥1,85 |

| Сахтии HV | ≥40 | ≥60 | ≥45 | ≥65 |

| Қувваи кашиш (МПа) |

| 230-380 |

| 250-380 |

| Дарозиш (%) |

| 2-30 |

| 2-30 |

| Раванди истеҳсолӣ | Extruding-Rolling | Экструдинг - Расмкашӣ | Extruding-Rolling | Экструдинг - Расмкашӣ |

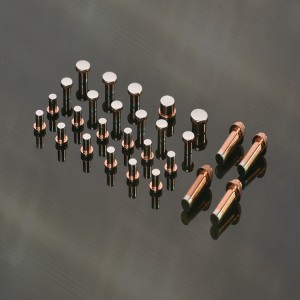

5. Намудҳои маҳсулот

AgNi

1. Микроструктураи

2. Тавсифи умумӣ

Маводҳои AgNi нисбат ба Ag ё FAg ба эрозияи камон ва кафшери тамос муқовимати бештар доранд.Ҳарду хосиятҳо бо афзоиши мундариҷаи Ni беҳтар карда мешаванд.Ҳама маводҳои AgNi қобилияти корношоямии хуб нишон медиҳанд ва барои тамос бо дастгириҳо кафшер кардан осон аст.Тамоюли пасти интиқоли мавод дар барномаҳои DC.Маводҳои AgNi маводҳои муҳофизаткунандаи муҳити зист мебошанд.

3. Доираи татбиқ

Маводҳои алоқаи AgNi доираи васеи барномаҳоро дар дастгоҳҳои коммутатсионӣ пастсифат пайдо мекунанд.Онҳо дар релеҳо, контакторҳои хурд, коммутаторҳои рӯшноӣ, контроллерҳои ҳарорат ва инчунин дар коммутаторҳои муҳофизатӣ истифода мешаванд (онҳо дар ҷуфтҳои алоқаи асимметрӣ, масалан, бар зидди маводи AgC, AgZnO ё AgSnO2 истифода мешаванд).

4. Хусусиятҳои моддӣ

| Симҳо | AgNi | AgNi | AgNi | Аг Ни | АгН и | AgNi |

| Мазмуни Ni (вт.%) | 10±1 | 12±1 | 15±1 | 15±1 | 20±1 | 30±1 |

| Зичии (г/см3) | ≥10,25 | ≥10,20 | ≥10,15 | ≥10,15 | ≥10,05 | ≥9,80 |

| Муқовимати барқ (pC2•cm) | ≤1,95 | ≤2.05 | ≤2.05 | ≤2.10 | ≤2.15 | ≤2,50 |

| Сахтии HV | ≥75 | ≥70 | ≥80 | ≥80 | ≥80 | ≥80 |

| Қувваи кашиш (МПа) | 240-450 | 240-450 | 250-360 | 280-460 | 260-380 | 260-380 |

| Дарозиш (%) | 5-30 | 5-30 | 5-30 | 5-28 | 2-28 | 2-25 |

| Раванди истеҳсолӣ | Синтеринг-экструдсия | |||||

5. Намудҳои маҳсулот

AgCdO

1. Микроструктураи

2. Тавсифи умумӣ

Контактҳои AgCdO ба гурӯҳи бештар истифодашаванда дар соҳаи дастгоҳҳои барқии пастшиддата дохил мешаванд.Онҳо муқовимати қаноатбахшро ба кафшери контактӣ бо муқовимати хуби эрозияи камон ва муқовимати хеле пасти тамосро дар тӯли тамоми мӯҳлати хидматаш муттаҳид мекунанд.Онҳо бо ду усули гуногун, пеш аз оксидшавӣ-синтеризатсия-экструдсия ва оксидшавии дохилӣ истеҳсол карда мешаванд.Дар ҳарду ҳолат миқдори Cd0 метавонад аз 10 то 20 ват.% бошад. Аммо, Cd ва Cd0 барои саломатӣ ва муҳити зист хатарнок ҳисобида мешаванд.Аз ин рӯ, дар як қатор кишварҳо истифодаи маводи AgCdO манъ карда мешавад.

3. Доираи татбиқ

Асосан дар қариб ҳама намуди дастгоҳҳои ивазкунии шиддати паст истифода мешавад.Онҳо маъмулан дар микросвитчҳо, релеҳо, коммутаторҳои рӯшноӣ, контакторҳо, коммутаторҳо барои асбобҳои маишӣ, баъзе намудҳои коммутаторҳои муҳофизатӣ, инчунин дар баъзе намудҳои ҷудокунакҳо истифода мешаванд.

4. Хусусиятҳои моддӣ

| Симҳо | AgCdO | AgCdO | AgCdO | AgCdO | AgCdO | AqCd0 | AgCdO |

| Мундариҷаи CdO (вт.%) | 10±1 | 13,5±1 | 15±1 | 10±1 | 12±1 | 15±1 | 17±1 |

| Зичии (г/см3) | ≥10,05 | ≥9,95 | ≥9,90 | ≥10,10 | ≥10,05 | ≥9,95 | ≥9,80 |

| Муқовимати барқ (1,10•см) | ≤2,25 | ≤2,35 | ≤2,40 | ≤2.10 | ≤2.15 | ≤2,25 | ≤2,40 |

| Сахтии HV | ≥70 | ≥75 | ≥75 | ≥70 | ≥70 | ≥75 | ≥75 |

| Қувваи кашиш (МПа) | 260-350 | 260-380 | 260-380 | 260-350 | 260-380 | 260-380 | 260-400 |

| Дарозиш (%) | 6-20 | 6-20 | 6-20 | 8-25 | 8-25 | 8-25 | 5-25 |

| Раванди истеҳсолӣ | Pre-oxidation-Sintering-Extruding | Оксидшавии дохилӣ | |||||

5. Намудҳои маҳсулот

AgZnO

1. Микроструктураи

2. Тавсифи умумӣ

Муқовимати баланд ба кафшери тамос маводҳои AgZnO-ро тавсиф мекунад.Онҳо инчунин ба эрозияи камон муқовимати хуб нишон медиҳанд.Муқовимати тамоси AgZnO одатан нисбат ба AgCd0 баландтар аст.AgZnO-ро тавассути усулҳои пеш аз оксидкунӣ-синтеризатсия - экструдсия, омехта-фишуркунӣ-синтеризатсия ва инчунин тавассути оксидшавии дохилӣ истеҳсол кардан мумкин аст.Маводҳои AgZnO маводи муҳофизаткунандаи муҳити зист мебошанд.

3. Доираи татбиқ

Асосан дар рахнакунакҳо, махсусан дар дастгоҳҳои универсалӣ истифода мешавад.Дигар соҳаҳои татбиқ ин коммутаторҳои муҳофизаткунандаи мотор, сӯзанакҳои ҷараёнҳои боқимонда ва релеҳои AC мебошанд.

4. Хусусиятҳои моддӣ

| Симҳо | AgZnO | AgZnO |

| Мазмуни ZnO (вазн.%) | 8±1 | 10±1 |

| Зичии (г/см3) | .9.65 | 9.60 |

| Муқовимати барқ (NO•cm) | 2.25 | 2.35 |

| Сахтии HV | E30 | 85 |

| Қувваи кашиш (МПа) | 285-350 | 285-350 |

| Дарозиш (%) | 15-25 | 12-20 |

| Раванди истеҳсолӣ | Пеш аз оксидшавӣ -Sintering-Extruding | |

5. Намудҳои маҳсулот

AgSnO2

1. Микроструктураи

2. Тавсифи умумӣ

AgSnO2/AgSn021n203 маводи алоқаи барқии аз ҷиҳати экологӣ тоза мебошанд.Онҳо дар хосиятҳои зидди эрозия ва зидди кафшер нишондиҳандаҳои хуб доранд ва дорои хосиятҳои хуби интиқоли мавод дар схемаи коммутатсионӣ DC мебошанд.Равандҳои асосии истеҳсолӣ раванди оксидшавии дохилӣ, раванди пеш аз оксидшавӣ, раванди металлургияи хока, раванди пӯшиши кимиёвӣ ва ғайра мебошанд..

3. Доираи татбиқ

Ба таври васеъ дар намудҳои гуногуни контакторҳо, релеҳо, сӯзандоруҳо ва коммутаторҳо ва ғайра истифода мешаванд.

4. Хусусиятҳои моддӣ

AgSnO2

| Симҳо | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSn02 |

| Мазмуни SnO2 (ваз.%) | 10±1 | 10±1 | 12±1 | 12±1 | 15±1 |

| Зичии (г/см3) | ≥9,90 | ≥9,95 | ≥9,85 | ≥9,85 | ≥9,5 |

| Elec.Муқовимат (pO•cm) | ≤2.15 | ≤2,30 | ≤2,30 | ≤2,30 | ≤2,81 |

| Сахтии HV | ≥85 | ≥95 | ≥70 | ≥75 | ≥85 |

| Қувваи кашиш (МПа) | 295-350 | 290-385 | 230-350 | 230-285 | 250-330 |

| Дарозиш (%) | 15-25 | 15-25 | 15-25 | 18-30 | 15-25 |

| Раванди истеҳсолӣ | Pre-oxidation-Sintering-Extruding | Сарпӯши кимиёвӣ | Омезиши-Sintering-Extruding | ||

AgSnO2In203

| Симҳо | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 |

| Мундариҷаи Ag (вт.%) | 90±1 | 88±1 | 92±1 | 88±1 | 85,5±1 |

| Зичии (г/см3) | ≥9,95 | ≥9,95 | ≥9,96 | ≥9,91 | ≥9,72 |

| Elec.Муқовимат (10•см) | ≤2,38 | ≤2,45 | ≤2,25 | ≤2,35 | ≤2,55 |

| Сахтии HV | ≥100 | ≥100 | ≥90 | ≥95 | ≥95 |

| Қувваи кашиш (МПа) | 320-450 | 320-450 | 320-450 | 320-450 | 320-450 |

| Дарозиш (%) | 15-25 | 15-25 | 18-30 | 18-30 | 18-30 |

| Раванди истеҳсолӣ | Pre-oxidation-Sintering-Extruding | Оксидшавии дохилӣ | |||

5. Намудҳои маҳсулот

AgSnO2In2O3

1. Тавсифи умумӣ

2. Микроструктураи

AgSnO2lAgSn021n203 маводи алоқаи барқии аз ҷиҳати экологӣ тоза мебошанд.Онҳо дар хосиятҳои зидди эрозия ва зидди кафшер нишондиҳандаҳои хуб доранд ва дорои хосиятҳои хуби интиқоли мавод дар схемаи коммутатсионӣ DC мебошанд.Равандҳои асосии истеҳсолӣ раванди оксидшавии дохилӣ, раванди пеш аз оксидшавӣ, раванди металлургияи хока, раванди пӯшиши кимиёвӣ ва ғайра мебошанд.

3. Доираи татбиқ

Ба таври васеъ дар намудҳои гуногуни контакторҳо, релеҳо, сӯзандоруҳо ва коммутаторҳо ва ғайра истифода мешаванд.

4. Хусусиятҳои моддӣ

AgSnO2

| Симҳо | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSn02 |

| Мазмуни SnO2 (ваз.%) | 10 ±1 | 10 ±1 | 12±1 | 12±1 | 15 ±1 |

| Зичии (г/см3) | ≥9,90 | ≥9,95 | ≥9,85 | ≥9,85 | ≥9,5 |

| Elec.Муқовимат (p0•cm) | ≤2.15 | ≤2,30 | ≤2,30 | ≤2,30 | ≤2,81 |

| Сахтии HV | ≥85 | ≥95 | ≥70 | ≥75 | ≥85 |

| Қувваи кашиш (МПа) | 295-350 | 290-385 | 230-350 | 230-285 | 250-330 |

| Дарозиш (%) | 15-25 | 15-25 | 15-25 | 18-30 | 15-25 |

| Раванди истеҳсолӣ | Pre-oxidation-Sintering-Extruding | Сарпӯши кимиёвӣ | Омезиши-Sintering-Extruding | ||

AgSnO2In203

| Симҳо | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 |

| Мундариҷаи Ag (вт.%) | 90±1 | 88±1 | 92±1 | 88±1 | 85,5±1 |

| Зичии (г/см3) | ≥9,95 | ≥9,95 | ≥9,96 | ≥9,91 | ≥9,72 |

| Elec.Муқовимат (p0•cm) | ≤2,38 | ≤2,45 | ≤2,25 | ≤2,35 | ≤2,55 |

| Сахтии HV | ≥100 | ≥100 | ≥90 | ≥95 | ≥95 |

| Қувваи кашиш (МПа) | 320-450 | 320-450 | 320-450 | 320-450 | 320-450 |

| Дарозиш (%) | 15-25 | 15-25 | 18-30 | 18-30 | 18-30 |

| Раванди истеҳсолӣ | Pre-oxidation-Sintering-Extruding | Оксидшавии дохилӣ | |||