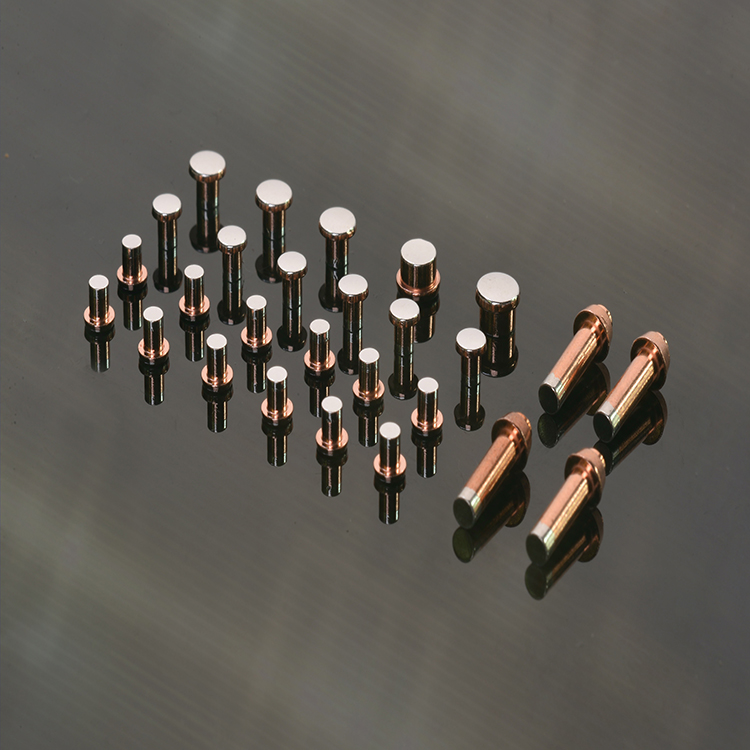

Quando o rebite, se o diâmetro do rebite for muito grande, a formação de perturbação é mais difícil, fácil de fazer a deformação da chapa metálica. Pelo contrário, se o diâmetro do rebite for muito pequeno, a resistência do rebite é insuficiente, resultando no aumento de o número de rebites e a inconveniência da construção.

Como escolher o diâmetro do rebite precisa ver o tamanho da abertura do rebite.Geralmente, o diâmetro do rebite é 0,1-0,2 mm maior que o diâmetro do rebite.Se for superior a 0,2 mm, pode ficar solto.

A escolha do diâmetro do rebite é determinada principalmente pela espessura da placa e pela forma do rebite. A qualidade do rebite está diretamente relacionada ao comprimento da haste do prego.Se a haste do prego for muito longa, a cabeça virada do rebite será muito grande e a haste do prego será fácil de dobrar. No entanto, se a haste do prego for muito curta, a quantidade de perturbação será insuficiente e a cabeça do rebite estará incompleta, o que afetará seriamente a resistência e o aperto da junta do rebite. O comprimento da rebitagem deve ser determinado de acordo com a espessura total das peças conectadas, a folga do diâmetro entre o orifício do prego e a haste do prego e o processo de rebitagem. ser calculado de acordo com a fórmula da forma da junta do rebite, e a espessura da placa no cálculo do diâmetro do rebite também deve ser determinada de acordo com o princípio.

A combinação da abertura do rebite e do rebite deve ser determinada de acordo com as diferentes formas de rebite frio e rebite quente. A haste do prego não é fácil de ser perturbada durante a rebitagem a frio.Para garantir a resistência da conexão, o diâmetro do furo do prego deve ser próximo ao da haste do prego. Na rebitagem a quente, como o rebite se expande com o calor, a plasticidade do rebite aumenta e sua dureza diminui.Para facilitar o rosqueamento, a diferença entre o diâmetro do furo do prego e a haste do prego deve ser um pouco maior. Para rebitagem densa de placas multicamadas, o diâmetro do furo deve ser reduzido em 1-2 mm como o diâmetro padrão.Para componentes cilíndricos, o diâmetro do furo deve ser reduzido em L-2mm em comparação com o diâmetro padrão antes da dobra, para que o alargamento possa ser realizado de acordo com os requisitos técnicos durante a montagem.

Os requisitos técnicos do furo do rebite incluem a precisão do furo do rebite, a precisão da posição e a qualidade da superfície. A precisão do furo do rebite refere-se à precisão da dimensão do diâmetro do furo do rebite e à direção do comprimento, bem como à precisão da forma do diâmetro do furo do rebite, como circularidade, cilindricidade e eixo retidão e também inclui a precisão do furo no soquete do furo de rebite de cabeça escareada. A precisão da posição dos furos de rebite reflete principalmente a coaxialidade entre os furos de rebite, o nivelamento entre os furos dos pregos e o nivelamento da superfície entre os furos dos pregos e a borda do rebite peças.Os requisitos de precisão de espaçamento do furo do rebite, margem e espaçamento entre linhas devem ser determinados de acordo com os parâmetros de alinhamento do rebite no rebite.

Geralmente, quando o espaçamento entre os furos dos pregos não é superior a 30 mm, o desvio de espaçamento é de ± 1,0 mm. Quando o espaçamento entre os furos dos pregos é superior a 30 mm, o desvio de espaçamento é de ± 1,5 mm. são geralmente ± 1,0 mm. A qualidade da superfície do furo do rebite refere-se principalmente ao requisito de rugosidade da superfície interna do furo do rebite, e a superfície do furo do prego não pode ter rebarbas, bordas e cantos, danos e rachaduras .

Horário da postagem: 25 de novembro de 2020