Como os relés são os componentes de controle mais comumente usados no controle de automação não padrão, é importante entendermateriais de contato de relée expectativa de vida.A seleção de relés com materiais de contato ideais e maior expectativa de vida útil pode reduzir os custos de manutenção e diminuir as taxas de falhas do equipamento.

Os relés de uso geral e de potência normalmente têm uma expectativa de vida elétrica de pelo menos 100.000 operações, enquanto a expectativa de vida mecânica pode ser de 100.000, 1.000.000 ou até 2,5 bilhões de operações.A razão pela qual a vida elétrica é tão baixa comparada à vida mecânica é que a vida útil do contato depende da aplicação.As classificações elétricas aplicam-se a contatos que comutam suas cargas nominais e, quando um conjunto de contatos comuta uma carga menor que a classificação, a vida útil do contato pode ser significativamente maior.Por exemplo, contatos de 240A, 80V CA e 25% PF podem comutar uma carga de 5A para mais de 100.000 operações.Porém, se estes contatos forem utilizados para comutação (ex.: cargas resistivas de 120A, 120VAC), a vida útil pode exceder um milhão de operações.A classificação de vida elétrica também leva em consideração os danos causados pelo arco nos contatos e, usando a supressão de arco adequada, a vida útil do contato pode ser estendida.

A vida útil do contato termina quando os contatos grudam ou soldam, ou quando um ou ambos os contatos perdem material excessivo e um bom contato elétrico não pode ser alcançado, como resultado da transferência cumulativa de material durante operações de comutação contínua e perda de material devido a respingos.

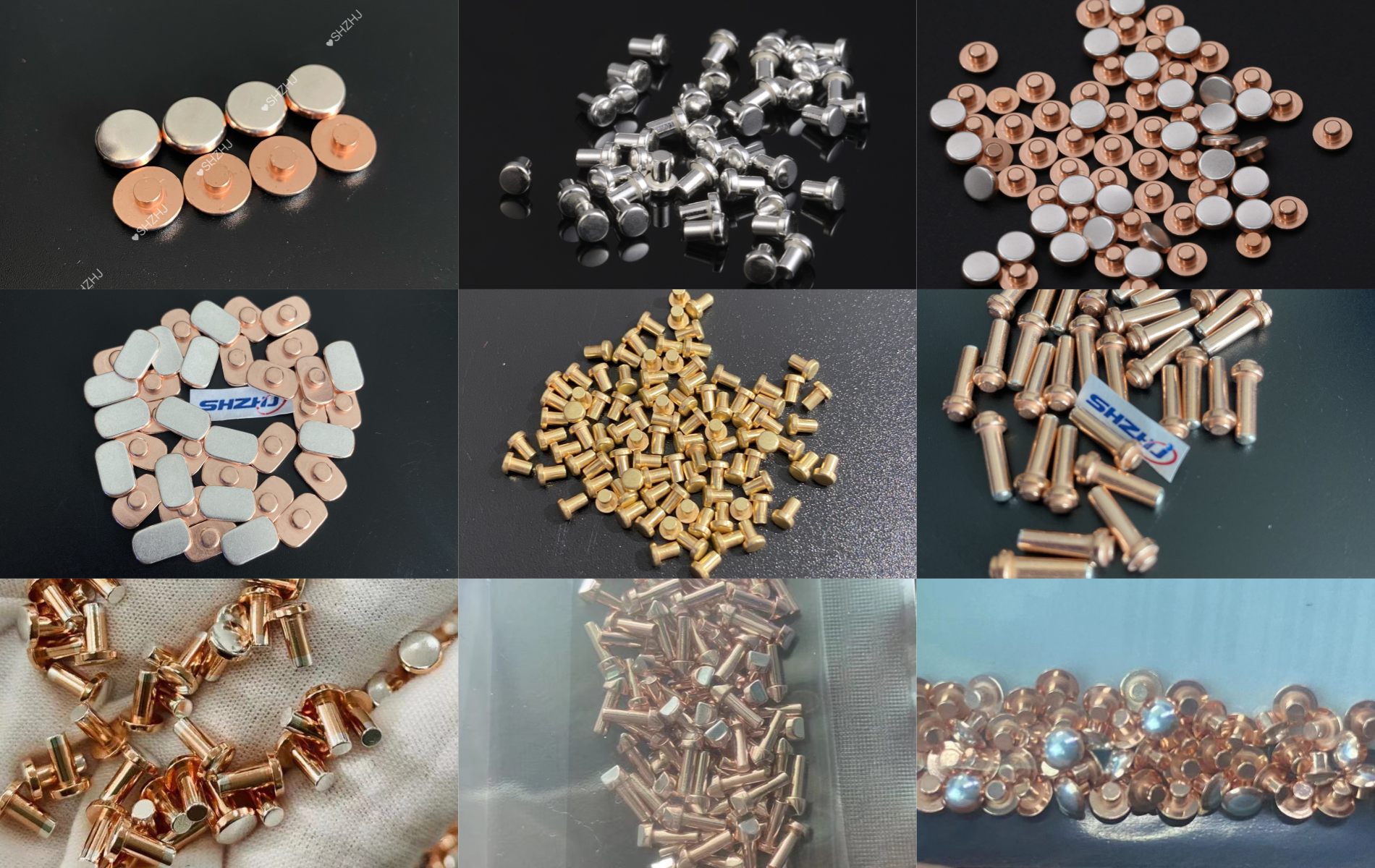

Os contatos de relé estão disponíveis em uma ampla variedade de metais e ligas, tamanhos e estilos, e a seleção dos contatos precisa levar em consideração o material, a classificação e o estilo para atender aos requisitos de uma aplicação específica com a maior precisão possível.Não fazer isso pode resultar em problemas de contato ou até mesmo falha prematura do contato.

Dependendo da aplicação, os contatos podem ser feitos com ligas como paládio, platina, ouro, prata, prata-níquel e tungstênio.Principalmente compostos de liga de prata, óxido de prata e cádmio (AgCdO) e óxido de prata e estanho (AgSnO) e óxido de prata, índio e estanho (AgInSnO) são amplamente utilizados em relés de uso geral e de potência para comutação de corrente média a alta.

O óxido de prata e cádmio (AgCdO) tornou-se muito popular devido à sua excelente resistência à erosão e à solda, bem como à condutividade elétrica e térmica muito alta. AgCdO é produzido pela mistura de prata e óxido de cádmio usando técnicas de metalurgia do pó e é um material que possui condutividade elétrica e resistência de contato próxima à da prata (usando pressões de contato ligeiramente mais altas), mas devido à resistência de solda inerente e propriedades de extinção de arco do óxido de cádmio, possui excelente resistência à erosão e soldagem.

Os materiais de contato AgCdO típicos contêm 10 a 15% de óxido de cádmio, e a adesão ou resistência à solda melhora com o aumento do teor de óxido de cádmio;entretanto, devido à ductilidade reduzida, a condutividade elétrica diminui e as características de trabalho a frio diminuem.

Os contatos de óxido de prata e cádmio têm pós-oxidação ou pré-oxidação de dois tipos, a pré-oxidação do material na formação do ponto de contato foi oxidada internamente e a oxidação da pós-oxidação contém uma distribuição mais uniforme de cádmio óxido de cádmio, este último tende a aproximar o óxido de cádmio da superfície de contato.Contatos pós-oxidados podem causar problemas de trincas na superfície se o formato do contato precisar ser significativamente alterado após a oxidação, por exemplo, lâminas móveis de extremidade dupla, rebites de contato tipo C.

O óxido de prata, índio e estanho (AgInSnO), bem como o óxido de prata e estanho (AgSnO), tornaram-se boas alternativas aos contatos AgCdO, e o uso de cádmio em contatos e baterias é restrito em muitas partes do mundo.Portanto, os contatos de óxido de estanho (12%), que são cerca de 15% mais duros que o AgCdO, são uma boa escolha.Além disso, os contatos de prata, índio e óxido de estanho são adequados para altas cargas de surto, por exemplo, lâmpadas de tungstênio, onde a corrente de estado estacionário é baixa.Embora mais resistentes à soldagem, os contatos AgInSn e AgSn apresentam maior resistência de volume (menor condutividade) do que os contatos Ag e AgCdO.Devido à sua resistência à solda, os contatos acima são muito populares na indústria automotiva, onde cargas indutivas de 12 VCC tendem a causar transferência de material nessas aplicações.

Horário da postagem: 01/04/2024