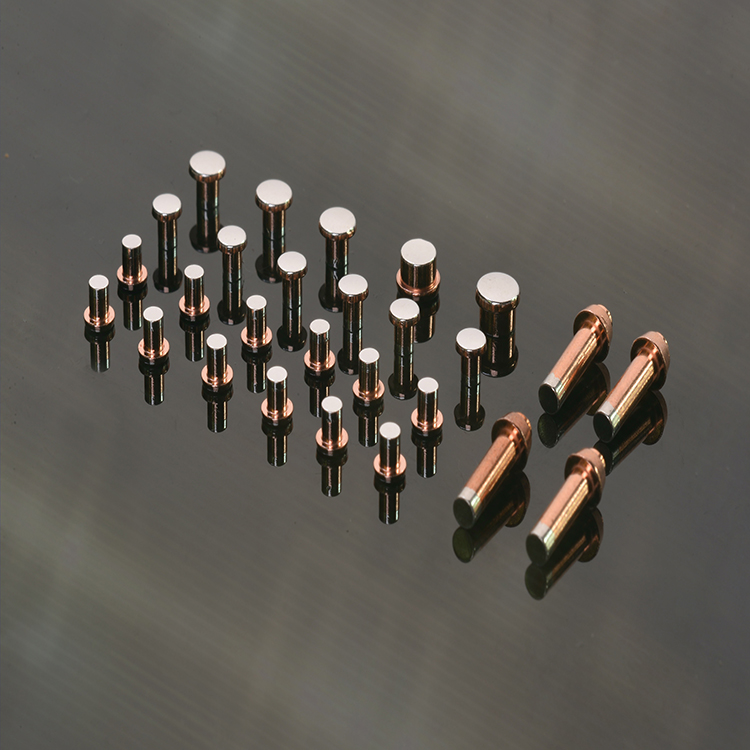

W przypadku nitu, jeśli średnica nitu jest zbyt duża, spęczanie jest trudniejsze, łatwo jest dokonać deformacji blachy. I odwrotnie, jeśli średnica nitu jest zbyt mała, wytrzymałość nitu jest niewystarczająca, co powoduje wzrost liczba nitów i niedogodności konstrukcyjne.

Jak wybrać średnicę nitu, należy sprawdzić rozmiar otworu nitu.Ogólnie rzecz biorąc, średnica nitu jest o 0,1-0,2 mm większa niż średnica nitu.Jeśli jest większa niż 0,2 mm, może się poluzować.

Wybór średnicy nitu zależy głównie od grubości płytki i kształtu nitu. Jakość nitu jest bezpośrednio związana z długością gwoździa.Jeśli gwoździe będą za długie, spęczony łeb nitu będzie zbyt duży, a gwoździe będzie można łatwo zgiąć. Jeśli jednak gwoździe będą za krótkie, spęczenie będzie niewystarczające i łeb nitu będzie niekompletny, co poważnie wpłynie na wytrzymałość i szczelność połączenia nitowego. Długość nitowania należy określić na podstawie całkowitej grubości łączonych części, luzu średnicowego między otworem na gwoździe a prętem gwoździa oraz procesu nitowania. Długość nitu ze standardowym otworem może oblicza się według wzoru na kształt złącza nitowego, a grubość blachy przy obliczaniu średnicy nitu należy również określić zgodnie z tą zasadą.

Dopasowanie otworu nitu i nitu należy określić w zależności od różnych sposobów nitowania na zimno i nitu na gorąco. Pręt gwoździowy nie jest łatwy do zdenerwowania podczas nitowania na zimno.Aby zapewnić wytrzymałość połączenia, średnica otworu na gwoździe powinna być zbliżona do średnicy pręta gwoździa. Podczas nitowania na gorąco, ponieważ nit rozszerza się pod wpływem ciepła, zwiększa się plastyczność nitu i zmniejsza się jego twardość.Aby ułatwić gwintowanie, różnica pomiędzy średnicą otworu na gwóźdź a prętem gwoździa powinna być nieco większa. W przypadku nitowania zwartego z płytką wielowarstwową, średnicę otworu należy zmniejszyć o 1-2mm w stosunku do średnicy standardowej.W przypadku elementów cylindrycznych średnicę otworu należy przed gięciem zmniejszyć o L-2mm w stosunku do średnicy standardowej, tak aby podczas montażu można było wykonać rozwiercenie zgodnie z wymaganiami technicznymi.

Wymagania techniczne dotyczące otworu na nit obejmują precyzję otworu na nit, dokładność położenia i jakość powierzchni. Precyzja otworu na nit odnosi się do dokładności wymiarowej średnicy otworu na nit i kierunku długości, a także precyzji kształtu średnicy otworu na nit, takiej jak okrągłość, walcowość i oś prostoliniowość, a także dokładność otworu w gnieździe otworu na nit z łbem stożkowym. Dokładność położenia otworów na nity odzwierciedla głównie współosiowość pomiędzy otworami na nity, płaskość pomiędzy otworami na gwoździe oraz płaskość powierzchni pomiędzy otworami na gwoździe a krawędzią nitu sztuk. Rozstaw otworów nitów, wymagania dotyczące dokładności odstępów między rzędami i marginesami należy określić zgodnie z parametrami ustawienia nitów na nitu.

Ogólnie rzecz biorąc, gdy odstęp między otworami na gwoździe nie jest większy niż 30 mm, odchylenie rozstawu wynosi ± 1,0 mm. Gdy odstęp między otworami na gwoździe jest większy niż 30 mm, odchylenie rozstawu wynosi ± 1,5 mm. Odchylenie rozstawu marginesów i rzędów otworów na nity zazwyczaj wynoszą ±1,0 mm. Jakość powierzchni otworu na nit odnosi się głównie do wymaganej chropowatości powierzchni wewnętrznej otworu na nit, a powierzchnia otworu na gwóźdź nie może mieć zadziorów, krawędzi i narożników, uszkodzeń i pęknięć .

Czas publikacji: 25 listopada 2020 r