Omdat relais de meest gebruikte besturingscomponenten zijn bij niet-standaard automatiseringsbesturingen, is het belangrijk om dit te begrijpenmaterialen voor relaiscontactenen levensverwachting.Het selecteren van relais met ideale contactmaterialen en een langere levensduur kan de onderhoudskosten verlagen en het aantal uitval van apparatuur verlagen.

Algemene doeleinden en vermogensrelais hebben doorgaans een elektrische levensverwachting van ten minste 100.000 schakelingen, terwijl de mechanische levensverwachting 100.000, 1.000.000 of zelfs 2,5 miljard schakelingen kan bedragen.De reden dat de elektrische levensduur zo laag is in vergelijking met de mechanische levensduur, is dat de contactlevensduur afhankelijk is van de toepassing.Elektrische specificaties zijn van toepassing op contacten die hun nominale belasting schakelen, en wanneer een reeks contacten een belasting schakelt die kleiner is dan de nominale belasting, kan de levensduur van het contact aanzienlijk langer zijn.240A, 80V AC, 25% PF-contacten kunnen bijvoorbeeld een belasting van 5A schakelen voor meer dan 100.000 schakelingen.Als deze contacten echter worden gebruikt voor het schakelen (bijvoorbeeld: 120A, 120VAC resistieve belastingen), kan de levensduur meer dan een miljoen schakelingen bedragen.Bij de elektrische levensduur wordt ook rekening gehouden met boogschade aan de contacten, en door gebruik te maken van de juiste boogonderdrukking kan de levensduur van de contacten worden verlengd.

De levensduur van een contact eindigt wanneer de contacten blijven plakken of lassen, of wanneer een of beide contacten overmatig materiaal verliezen en er geen goed elektrisch contact kan worden bereikt, als gevolg van de cumulatieve materiaaloverdracht tijdens continue schakelhandelingen en materiaalverlies als gevolg van spatten.

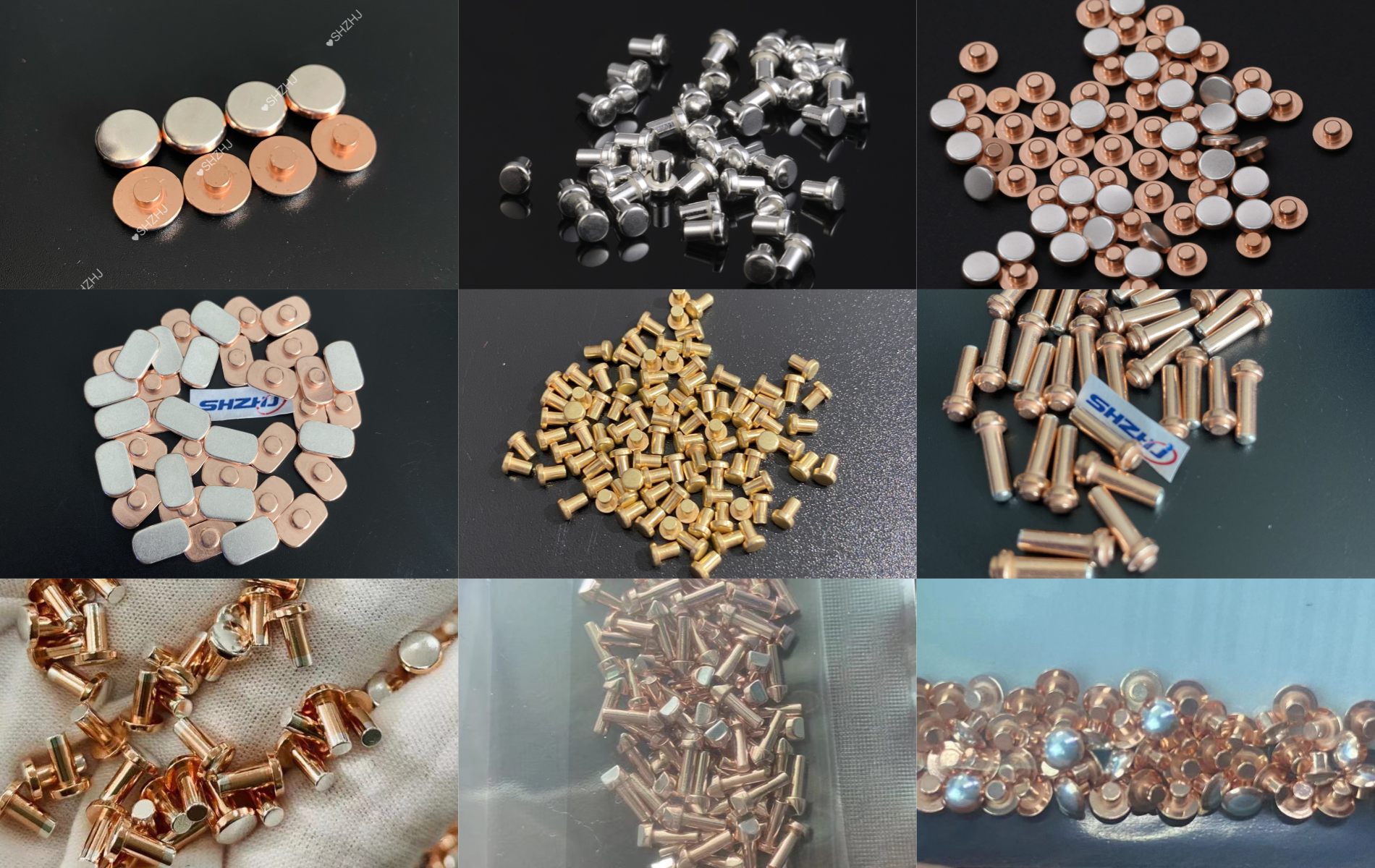

Relaiscontacten zijn verkrijgbaar in een breed scala aan metalen en legeringen, maten en stijlen, en bij de selectie van contacten moet rekening worden gehouden met het materiaal, de classificatie en de stijl om zo nauwkeurig mogelijk aan de eisen van een bepaalde toepassing te voldoen.Als u dit niet doet, kan dit leiden tot contactproblemen of zelfs vroegtijdig falen van het contact.

Afhankelijk van de toepassing kunnen contacten worden gemaakt met legeringen zoals palladium, platina, goud, zilver, zilver-nikkel en wolfraam.Voornamelijk zilverlegeringen, zilvercadmiumoxide (AgCdO) en zilvertinoxide (AgSnO), en zilverindiumtinoxide (AgInSnO) worden veel gebruikt in algemene doeleinden en vermogensrelais voor schakelen met gemiddelde tot hoge stroomsterkte.

Zilvercadmiumoxide (AgCdO) is erg populair geworden vanwege de uitstekende erosie- en soldeerweerstand en de zeer hoge elektrische en thermische geleidbaarheid. AgCdO wordt geproduceerd door zilver en cadmiumoxide te mengen met behulp van poedermetallurgische technieken, en is een materiaal dat elektrische geleidbaarheid heeft. en contactweerstand dichtbij die van zilver (bij gebruik van iets hogere contactdrukken), maar vanwege de inherente soldeerweerstand en boogdovende eigenschappen van cadmiumoxide, heeft het een uitstekende erosie- en lasweerstand.

Typische AgCdO-contactmaterialen bevatten 10 tot 15% cadmiumoxide, en de hechting of soldeerweerstand verbetert naarmate het cadmiumoxidegehalte toeneemt;Als gevolg van de verminderde ductiliteit neemt de elektrische geleidbaarheid echter af en nemen de koudbewerkingseigenschappen af.

Zilvercadmiumoxide-contacten hebben twee soorten post-oxidatie of pre-oxidatie, pre-oxidatie van het materiaal bij de vorming van het contactpunt is intern geoxideerd en dan bevat de oxidatie van de post-oxidatie een meer uniforme verdeling van cadmium oxide, dit laatste heeft de neiging het cadmiumoxide dichter bij het contactoppervlak te brengen.Na-geoxideerde contacten kunnen problemen met oppervlaktescheuren veroorzaken als de contactvorm aanzienlijk moet worden gewijzigd na oxidatie, bijvoorbeeld bewegende bladen met twee uiteinden, C-type contactklinknagels.

Zilverindiumtinoxide (AgInSnO) en zilvertinoxide (AgSnO) zijn goede alternatieven geworden voor AgCdO-contacten, en het gebruik van cadmium in contacten en batterijen is in veel delen van de wereld aan beperkingen onderhevig.Daarom zijn tinoxidecontacten (12%), die ongeveer 15% harder zijn dan AgCdO, een goede keuze.Bovendien zijn zilver-indium-tinoxide-contacten geschikt voor hoge stootbelastingen, bijvoorbeeld wolfraamlampen, waarbij de stabiele stroom laag is.Hoewel ze beter bestand zijn tegen solderen, hebben AgInSn- en AgSn-contacten een hogere volumeweerstand (lagere geleidbaarheid) dan Ag- en AgCdO-contacten.Vanwege hun soldeerweerstand zijn bovengenoemde contacten erg populair in de auto-industrie, waar inductieve belastingen van 12VDC bij deze toepassingen de neiging hebben om materiaaloverdracht te veroorzaken.

Posttijd: 01 april 2024