Реле стандартты емес автоматтандыруды басқаруда ең жиі қолданылатын басқару компоненттері болғандықтан, түсіну маңыздырелелік байланыс материалдарыжәне өмір сүру ұзақтығы.Идеал байланыс материалдары және ұзақ қызмет мерзімі бар релелерді таңдау техникалық қызмет көрсету шығындарын азайтады және жабдықтың істен шығуын төмендетеді.

Жалпы мақсаттағы және қуат релесі әдетте кемінде 100 000 операцияны құрайтын электрлік қызмет ету ұзақтығына ие, ал механикалық қызмет ету мерзімі 100 000, 1 000 000 немесе тіпті 2,5 миллиард операция болуы мүмкін.Механикалық қызмет ету мерзімімен салыстырғанда электрлік қызмет мерзімі соншалықты төмен болуының себебі, контактінің қызмет ету мерзімі қолданбаға байланысты.Электрлік көрсеткіштер номиналды жүктемелерін ауыстыратын контактілерге қолданылады және контактілер жиынтығы номиналды мәннен аз жүктемені ауыстырған кезде контактінің қызмет ету мерзімі айтарлықтай ұзағырақ болуы мүмкін.Мысалы, 240A, 80V айнымалы ток, 25% PF контактілері 100 000-нан астам операция үшін 5А жүктемесін ауыстыра алады.Дегенмен, егер бұл контактілер коммутация үшін пайдаланылса (мысалы: 120А, 120VAC резистивті жүктемелер), қызмет ету мерзімі бір миллион операциядан асуы мүмкін.Электрлік қызмет ету мерзімі сонымен қатар контактілердің доғалық зақымдануын ескереді және доғаны дұрыс басу арқылы контактінің қызмет ету мерзімін ұзартуға болады.

Үздіксіз ауыстырып-қосу операциялары кезінде жинақталған материалдың тасымалдануы және шашырау салдарынан материалдың жоғалуы нәтижесінде контактілер жабысқанда немесе дәнекерленгенде немесе бір немесе екі контакт шамадан тыс материал жоғалтқанда және жақсы электрлік байланысқа қол жеткізу мүмкін болмағанда, контактінің қызмет ету мерзімі аяқталады.

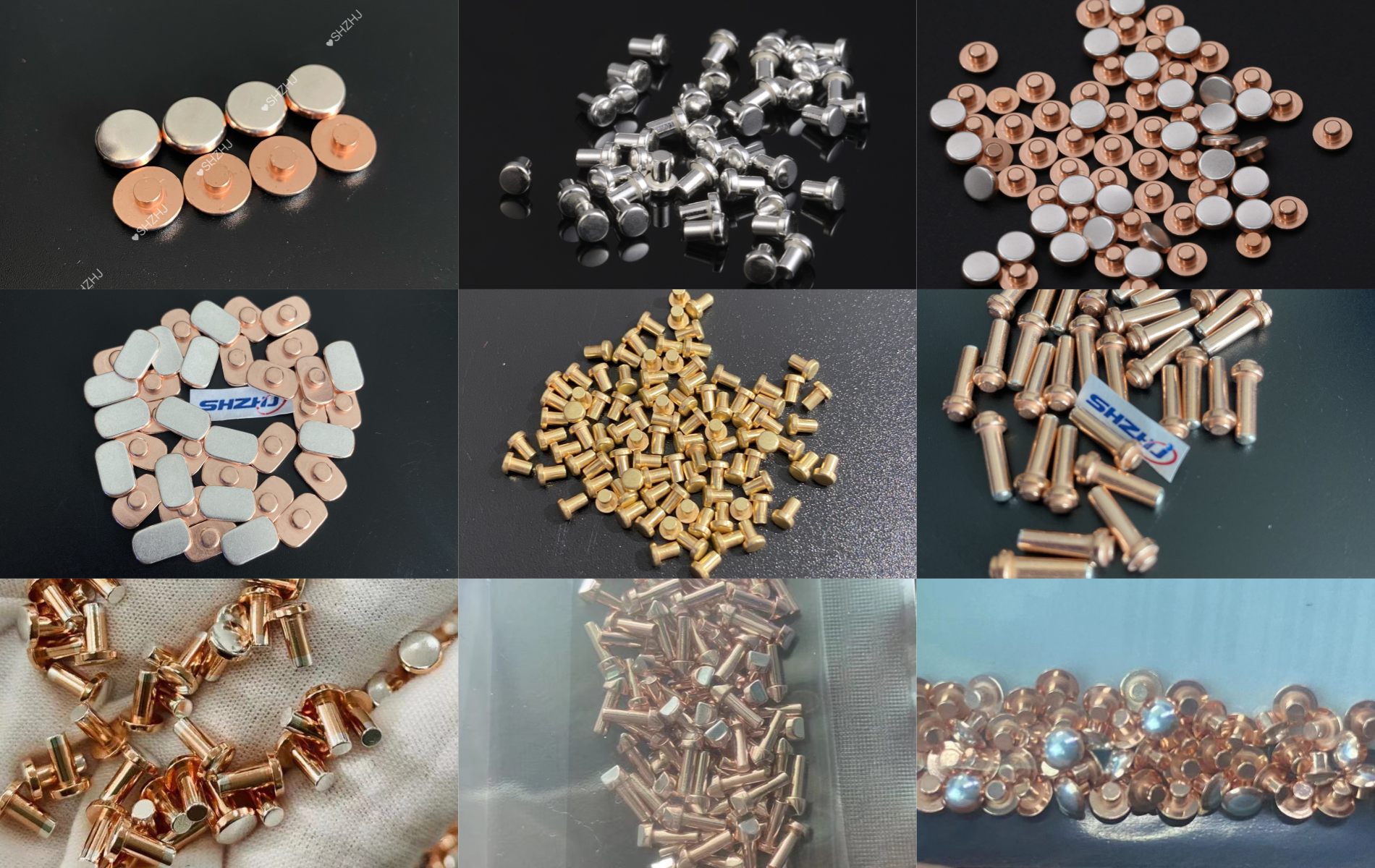

Релелік контактілер металдар мен қорытпалардың, өлшемдер мен стильдердің кең ауқымында қол жетімді және контактілерді таңдау белгілі бір қолданбаның талаптарын мүмкіндігінше дәл қанағаттандыру үшін материалды, рейтингті және стильді ескеру қажет.Бұлай істемеу контакт проблемаларына немесе тіпті ерте байланыста сәтсіздікке әкелуі мүмкін.

Қолдану түріне қарай контактілерді палладий, платина, алтын, күміс, күміс-никель және вольфрам сияқты қорытпалармен жасауға болады.Негізінен күміс қорытпасы қосылыстары, күміс кадмий оксиді (AgCdO) және күміс қалайы оксиді (AgSnO) және күміс индий қалайы оксиді (AgInSnO) жалпы мақсаттағы және ортадан жоғары токты ауыстырып қосуға арналған қуат релелерінде кеңінен қолданылады.

Күміс кадмий оксиді (AgCdO) эрозияға және дәнекерлеуге тамаша төзімділігіне, сондай-ақ өте жоғары электр және жылу өткізгіштігіне байланысты өте танымал болды. AgCdO ұнтақ металлургия әдістерін пайдалана отырып, күміс пен кадмий оксидін араластыру арқылы өндіріледі және электр өткізгіштігі бар материал болып табылады. және жанасу кедергісі күміске жақын (сәл жоғары жанасу қысымдарын пайдалану), бірақ кадмий оксидінің тән дәнекерлеу кедергісі мен доғаны сөндіру қасиеттеріне байланысты эрозияға және дәнекерлеуге тамаша төзімділікке ие.

Әдеттегі AgCdO контактілі материалдарда 10-15% кадмий оксиді бар, ал адгезия немесе дәнекерлеуге төзімділік кадмий оксиді мөлшерінің жоғарылауымен жақсарады;алайда икемділіктің төмендеуіне байланысты электрөткізгіштік төмендейді, ал салқын жұмыс сипаттамалары төмендейді.

Күміс кадмий оксидінің контактілері екі түрлі тотығудан кейінгі немесе алдын ала тотығуға ие, жанасу нүктесінің пайда болуындағы материалдың алдын ала тотығуы іштей тотығады, ал тотығудан кейінгі тотығуға қарағанда кадмийдің біркелкі таралуы бар. оксиді болса, соңғысы кадмий оксидін жанасу бетіне жақындатады.Тотыққаннан кейінгі контактілер тотығудан кейін контакт пішінін айтарлықтай өзгерту қажет болса, беттік крекинг мәселелерін тудыруы мүмкін, мысалы, қос ұшты, қозғалатын қалақтар, C типті контактілі тойтармалар.

Күміс индий қалайы оксиді (AgInSnO), сондай-ақ күміс қалайы оксиді (AgSnO) AgCdO контактілеріне жақсы балама болды, ал контактілер мен батареяларда кадмийді пайдалану әлемнің көптеген бөліктерінде шектелген.Сондықтан AgCdO-дан шамамен 15% қаттырақ болатын қалайы оксидінің контактілері (12%) жақсы таңдау болып табылады.Сонымен қатар, күміс-индий-қалайы оксидінің контактілері жоғары кернеулі жүктемелер үшін жарамды, мысалы, тұрақты ток аз болатын вольфрам шамдары.Дәнекерлеуге төзімдірек болса да, AgInSn және AgSn контактілері Ag және AgCdO контактілеріне қарағанда жоғары көлемдік кедергіге (төменгі өткізгіштікке) ие.Дәнекерлеуге төзімділігіне байланысты жоғарыда аталған контактілер автомобиль өнеркәсібінде өте танымал, мұнда 12VDC индуктивті жүктемелер осы қолданбаларда материалды тасымалдауды тудырады.

Жіберу уақыты: 01 сәуір 2024 ж