Mivel a relék a leggyakrabban használt vezérlőelemek a nem szabványos automatizálási vezérlésben, fontos megértenirelé érintkező anyagokés a várható élettartam.Az ideális érintkezési anyagokkal és hosszabb élettartammal rendelkező relék kiválasztása csökkentheti a karbantartási költségeket és a berendezések meghibásodásának arányát.

Az általános célú és teljesítményrelék elektromos élettartama általában legalább 100 000, míg a mechanikai élettartam 100 000, 1 000 000 vagy akár 2,5 milliárd művelet is lehet.Az elektromos élettartam olyan alacsony a mechanikai élettartamhoz képest, mert az érintkezők élettartama alkalmazásfüggő.Az elektromos besorolások azokra az érintkezőkre vonatkoznak, amelyek a névleges terhelésüket váltják, és ha egy érintkezőkészlet a névlegesnél kisebb terhelést kapcsol át, az érintkezők élettartama jelentősen megnőhet.Például a 240A, 80V AC, 25% PF érintkezők 5A terhelést kapcsolhatnak több mint 100 000 művelethez.Ha azonban ezeket az érintkezőket kapcsolásra használják (pl.: 120A, 120VAC ellenállásos terhelések), az élettartam meghaladhatja az egymillió műveletet.Az elektromos élettartam besorolása az érintkezők ívkárosodását is figyelembe veszi, és megfelelő ívelnyomással az érintkezők élettartama meghosszabbítható.

Az érintkezők élettartama akkor ér véget, ha az érintkezők összetapadnak vagy összehegednek, vagy ha az egyik vagy mindkét érintkező túl sok anyagot veszít, és nem érhető el jó elektromos érintkezés, a folyamatos kapcsolási műveletek során felhalmozódó anyagátvitel és a fröccsenés miatti anyagveszteség következtében.

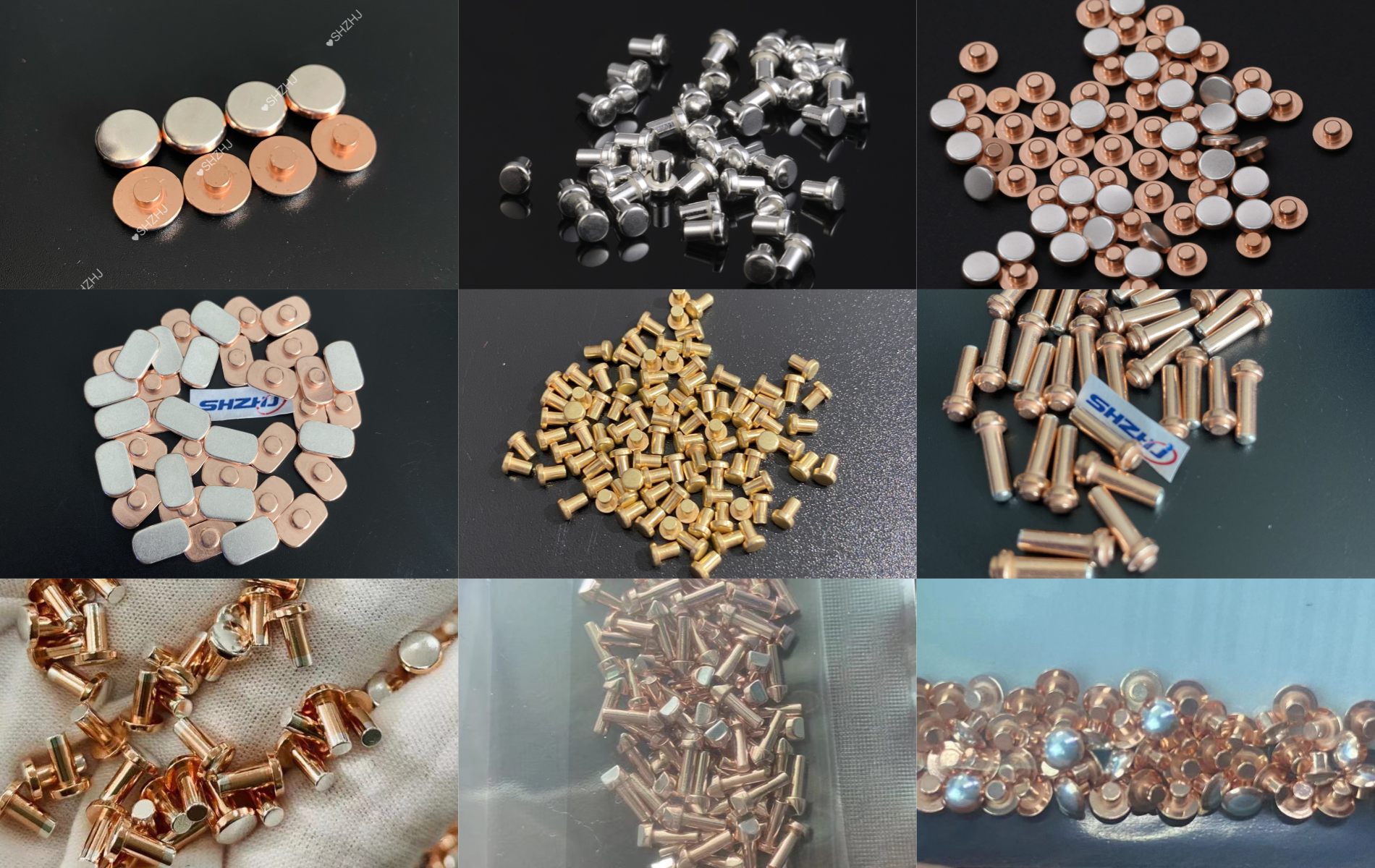

A reléérintkezők fémek és ötvözetek széles választékában, méretben és stílusban kaphatók, és az érintkezők kiválasztásánál figyelembe kell venni az anyagot, a besorolást és a stílust, hogy a lehető legpontosabban megfeleljenek az adott alkalmazás követelményeinek.Ennek elmulasztása érintkezési problémákat, vagy akár korai érintkezési kudarcot okozhat.

Az alkalmazástól függően az érintkezők olyan ötvözetekkel készülhetnek, mint a palládium, platina, arany, ezüst, ezüst-nikkel és volfrám.Főleg ezüstötvözet vegyületek, ezüst-kadmium-oxid (AgCdO) és ezüst-ón-oxid (AgSnO), és ezüst-indium-ón-oxid (AgInSnO) széles körben használják általános célú és teljesítményrelékben közepes és nagy áramerősség kapcsolására.

Az ezüst-kadmium-oxid (AgCdO) rendkívül népszerűvé vált kiváló erózió- és forrasztásállósága, valamint nagyon magas elektromos és hővezető képessége miatt. Az AgCdO-t ezüst és kadmium-oxid keverésével állítják elő porkohászati technikák alkalmazásával, és elektromos vezetőképességgel rendelkező anyag. és érintkezési ellenállása közel áll az ezüstéhez (valamivel nagyobb érintkezési nyomás alkalmazásával), de a kadmium-oxid eredendő forrasztási ellenállása és ívoltó tulajdonságai miatt kiváló erózió- és hegesztésállósággal rendelkezik.

A tipikus AgCdO érintkező anyagok 10-15% kadmium-oxidot tartalmaznak, és a tapadás- vagy forrasztásállóság javul a kadmium-oxid-tartalom növekedésével;azonban a csökkent alakíthatóság miatt csökken az elektromos vezetőképesség, és csökkennek a hidegmegmunkálási jellemzők.

Az ezüst-kadmium-oxid érintkezők kétféle utóoxidációval vagy előoxidációval rendelkeznek, az érintkezési pont kialakításában az anyag előoxidációja belsőleg oxidálódott, és az utóoxidációnál egyenletesebb a kadmium eloszlása. oxid, ez utóbbi hajlamos arra, hogy a kadmium-oxid közelebb kerüljön az érintkezési felülethez.Az utólagos oxidált érintkezők felületi repedési problémákat okozhatnak, ha az érintkező alakját az oxidáció után jelentősen meg kell változtatni, pl. kétvégű, mozgó pengék, C-típusú érintkezőszegecsek.

Az ezüst-indium-oxid (AgInSnO), valamint az ezüst-ón-oxid (AgSnO) az AgCdO-érintkezők jó alternatívái lettek, és a kadmium érintkezőkben és akkumulátorokban való felhasználása a világ számos részén korlátozott.Ezért jó választás az ón-oxid érintkezők (12%), amelyek körülbelül 15%-kal keményebbek, mint az AgCdO.Ezenkívül az ezüst-indium-ón-oxid érintkezők alkalmasak nagy túlfeszültség-terhelésre, pl. volfrámlámpákhoz, ahol az állandósult áram alacsony.Bár jobban ellenállnak a forrasztásnak, az AgInSn és AgSn érintkezők nagyobb térfogati ellenállással (alacsonyabb vezetőképességgel) rendelkeznek, mint az Ag és AgCdO érintkezők.Forrasztási ellenállásuk miatt a fenti érintkezők nagyon népszerűek az autóiparban, ahol a 12 VDC induktív terhelések általában anyagátvitelt okoznak ezekben az alkalmazásokban.

Feladás időpontja: 2024-01-01