Budući da su releji najčešće korištene upravljačke komponente u nestandardnom automatiziranom upravljanju, važno je razumjetikontaktni materijali relejai životni vijek.Odabir releja s idealnim kontaktnim materijalima i duljim životnim vijekom može smanjiti troškove održavanja i stope kvarova opreme.

Releji za opću namjenu i releji snage obično imaju očekivani električni životni vijek od najmanje 100 000 operacija, dok očekivani životni vijek mehaničkih može biti 100 000, 1 000 000 ili čak 2,5 milijarde operacija.Razlog zašto je električni životni vijek tako nizak u usporedbi s mehaničkim životnim vijekom je taj što vijek kontakta ovisi o primjeni.Električne oznake odnose se na kontakte koji mijenjaju svoje nazivno opterećenje, a kada skup kontakata prebacuje opterećenje manje od nazivnog, životni vijek kontakta može biti znatno duži.Na primjer, kontakti od 240 A, 80 V AC, 25% PF mogu prebaciti opterećenje od 5 A za više od 100 000 operacija.Međutim, ako se ovi kontakti koriste za prebacivanje (npr.: 120A, 120VAC otpornička opterećenja), životni vijek može premašiti milijun operacija.Ocjena električnog vijeka također uzima u obzir oštećenje kontakata električnim lukom, a korištenjem odgovarajućeg potiskivanja luka, životni vijek kontakta može se produžiti.

Životni vijek kontakta završava kada se kontakti zalijepe ili zavare, ili kada jedan ili oba kontakta izgube prekomjernu količinu materijala i ne može se postići dobar električni kontakt, kao rezultat kumulativnog prijenosa materijala tijekom kontinuiranih operacija prebacivanja i gubitka materijala zbog prskanja.

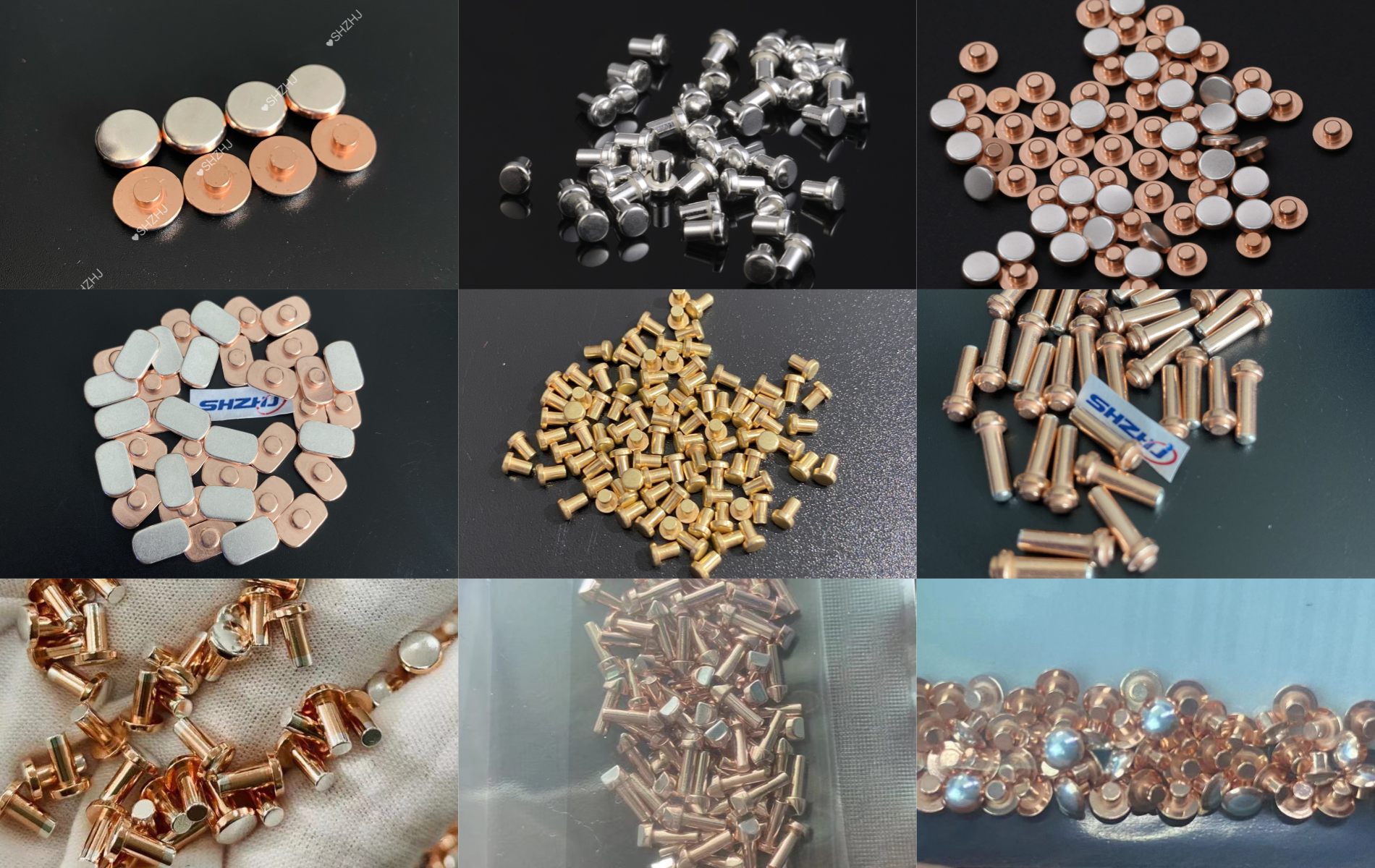

Relejni kontakti dostupni su u širokom rasponu metala i legura, veličina i stilova, a odabir kontakata treba uzeti u obzir materijal, ocjenu i stil kako bi se što preciznije ispunili zahtjevi određene primjene.Ako to ne učinite, može doći do problema s kontaktom ili čak ranog prekida kontakta.

Ovisno o primjeni, kontakti se mogu ostvariti s legurama kao što su paladij, platina, zlato, srebro, srebro-nikal i volfram.Uglavnom spojevi legure srebra, srebrni kadmijev oksid (AgCdO) i srebrokositar oksid (AgSnO), i srebro indij kositar oksid (AgInSnO) naširoko se koriste u relejima opće namjene i relejima snage za preklapanje srednje do velike struje.

Srebrni kadmijev oksid (AgCdO) postao je vrlo popularan zbog svoje izvrsne otpornosti na eroziju i lemljenje, kao i vrlo visoke električne i toplinske vodljivosti. AgCdO se proizvodi miješanjem srebra i kadmijeva oksida tehnikama metalurgije praha i materijal je koji ima električnu vodljivost i kontaktnu otpornost blisku onoj srebra (koristeći malo veće kontaktne pritiske), ali zbog inherentne otpornosti lemljenja i svojstava gašenja luka kadmijeva oksida, ima izvrsnu otpornost na eroziju i zavarivanje.

Tipični kontaktni materijali AgCdO sadrže 10 do 15% kadmijeva oksida, a otpornost na prianjanje ili lemljenje poboljšava se s povećanjem sadržaja kadmijeva oksida;međutim, zbog smanjene duktilnosti, električna vodljivost se smanjuje, a karakteristike hladnog rada opadaju.

Kontakti srebrnog kadmij oksida imaju dvije vrste postoksidacije ili predoksidacije, pretoksidacija materijala u formiranju kontaktne točke je interno oksidirana, a zatim oksidacija naknadne oksidacije sadrži ravnomjerniju raspodjelu kadmija oksida, potonji nastoji približiti kadmijev oksid kontaktnoj površini.Naknadno oksidirani kontakti mogu prouzročiti probleme s pucanjem površine ako se kontaktni oblik mora značajno promijeniti nakon oksidacije, npr. dvostrane pokretne oštrice, kontaktne zakovice tipa C.

Srebrni indij-kositreni oksid (AgInSnO) kao i srebrni kositreni oksid (AgSnO) postali su dobra alternativa AgCdO kontaktima, a upotreba kadmija u kontaktima i baterijama je ograničena u mnogim dijelovima svijeta.Stoga su kontakti od kositrenog oksida (12%), koji su oko 15% tvrđi od AgCdO, dobar izbor.Osim toga, srebro-indij-kositar oksidni kontakti prikladni su za velika udarna opterećenja, npr. volframove žarulje, gdje je stacionarna struja niska.Iako su otporniji na lemljenje, AgInSn i AgSn kontakti imaju veću volumnu otpornost (nižu vodljivost) od Ag i AgCdO kontakata.Zbog svoje otpornosti na lemljenje, gornji kontakti su vrlo popularni u automobilskoj industriji, gdje induktivna opterećenja od 12 VDC obično uzrokuju prijenos materijala u ovim primjenama.

Vrijeme objave: 1. travnja 2024