Cando o remache, se o diámetro do remache é demasiado grande, a formación do remache é máis difícil, é fácil deformar a chapa. Pola contra, se o diámetro do remache é demasiado pequeno, a resistencia do remache é insuficiente, o que provoca un aumento de o número de remaches e as molestias da construción.

Como elixir o diámetro do remache ten que ver o tamaño da abertura do remache.Xeralmente, o diámetro do remache é 0,1-0,2 mm maior que o diámetro do remache.Se é superior a 0,2 mm, pode soltarse.

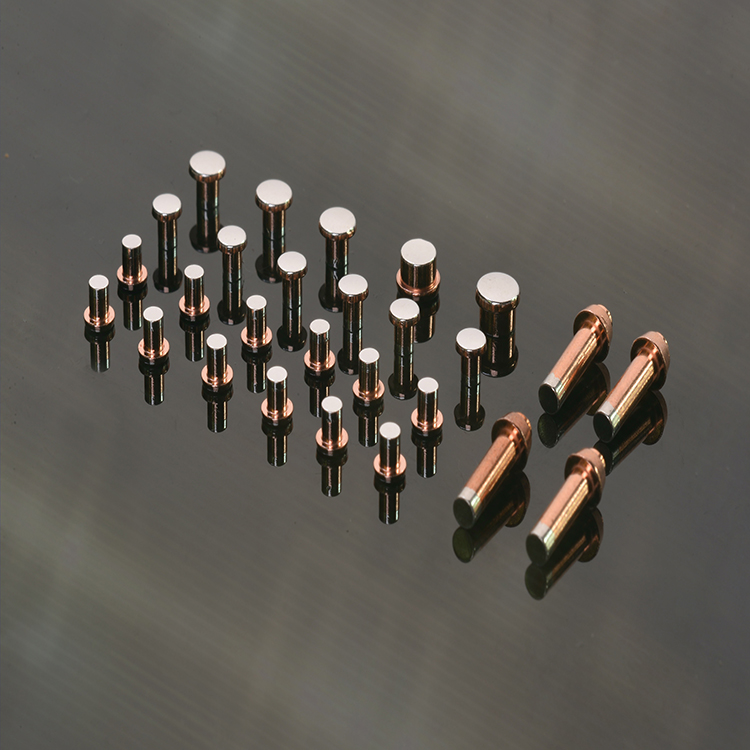

A elección do diámetro do remache está determinada principalmente polo espesor da placa e a forma do remache. A calidade do remache está directamente relacionada coa lonxitude da varilla do cravo.Se a varilla do cravo é demasiado longa, a cabeza do remache será demasiado grande e a varilla do cravo será fácil de dobrar. Non obstante, se a varilla é demasiado curta, a cantidade perturbadora é insuficiente e a cabeza do remache está incompleta. o que afectará seriamente a resistencia e estanquidade da unión do remache. A lonxitude do remache debe determinarse segundo o espesor total das pezas conectadas, a separación do diámetro entre o burato do cravo e a varilla do cravo e o proceso de remache. A lonxitude da varilla do remache con apertura estándar pode calcularase segundo a fórmula da forma de xunta de remaches e o grosor da placa no cálculo do diámetro do remache tamén debe determinarse segundo o principio.

A coincidencia da apertura do remache e do remache debe determinarse segundo diferentes formas de remache en frío e remache en quente. A varilla do prego non é fácil de molestar durante o remache en frío.Para garantir a resistencia da conexión, o diámetro do burato do cravo debe ser próximo ao da varilla do cravo. No remache en quente, porque o remache se expande en calor, a plasticidade do remache aumenta e a súa dureza diminúe.Co fin de facilitar o roscado, a diferenza entre o diámetro do burato do cravo e a varilla do cravo debe ser lixeiramente maior. Para o remachado denso de placas multicapa, o diámetro do burato debe reducirse en 1-2 mm como diámetro estándar.Para os compoñentes cilíndricos, o diámetro do orificio debe reducirse en L-2 mm en comparación co diámetro estándar antes do dobrado, para que o escariado poida realizarse de acordo cos requisitos técnicos durante a montaxe.

Os requisitos técnicos do burato do remache inclúen a precisión do burato do remache, a precisión da posición e a calidade da superficie. A precisión do burato do remache refírese á precisión dimensional do diámetro do burato do remache e á dirección da lonxitude, así como á precisión da forma do diámetro do burato do remache, como a redondez, a cilindricidade e o eixe. rectitud, e tamén inclúe a precisión do burato no enchufe do burato do remache de cabeza avellanada. A precisión da posición dos buratos dos remaches reflicte principalmente a coaxialidade entre os buratos dos remaches, a planitude entre os buratos dos cravos e a planitude da superficie entre os buratos dos cravos e o bordo do remache. pezas.Os requisitos de precisión de espazamento dos buratos do remache, da marxe e do espazo entre filas deben determinarse segundo os parámetros de aliñamento dos remaches no remache.

Xeralmente, cando a separación entre os buratos dos cravos non é superior a 30 mm, a desviación do espazo é de ± 1,0 mm. Cando o espazo entre os buratos dos cravos é superior a 30 mm, a desviación do espazo é de ± 1,5 mm. xeralmente son ± 1,0 mm. A calidade da superficie do burato do remache refírese principalmente ao requisito de rugosidade da superficie da superficie interna do burato do remache, e non se permite que a superficie do burato do cravo teña rebabas, bordos e esquinas, danos e fendas. .

Hora de publicación: 25-novembro-2020