Como os relés son os compoñentes de control máis utilizados no control de automatización non estándar, é importante entendermateriais de contacto de relée esperanza de vida.A selección de relés con materiais de contacto ideais e unha maior expectativa de vida pode reducir os custos de mantemento e as taxas de fallo dos equipos.

Os relés de potencia e de propósito xeral teñen normalmente unha esperanza de vida eléctrica de polo menos 100.000 operacións, mentres que a esperanza de vida mecánica pode ser de 100.000, 1.000.000 ou mesmo de 2.500 millóns de operacións.A razón pola que a vida eléctrica é tan baixa en comparación coa vida mecánica é que a vida de contacto depende da aplicación.As clasificacións eléctricas aplícanse aos contactos que cambian as súas cargas nominales e, cando un conxunto de contactos cambia unha carga menor que a clasificación, a vida útil dos contactos pode ser significativamente máis longa.Por exemplo, os contactos de 240 A, 80 V CA e 25 % PF poden cambiar unha carga de 5 A para máis de 100.000 operacións.Non obstante, se estes contactos se usan para a conmutación (por exemplo: cargas resistivas de 120 A, 120 VCA), a vida útil pode superar o millón de operacións.A clasificación de vida eléctrica tamén ten en conta o dano do arco nos contactos e, ao usar a supresión adecuada do arco, pódese prolongar a vida útil dos contactos.

A vida útil dos contactos remata cando os contactos se pegan ou se soldan, ou cando un ou ambos perden material en exceso e non se pode conseguir un bo contacto eléctrico, como resultado da transferencia de material acumulada durante as operacións de conmutación continuas e da perda de material por salpicaduras.

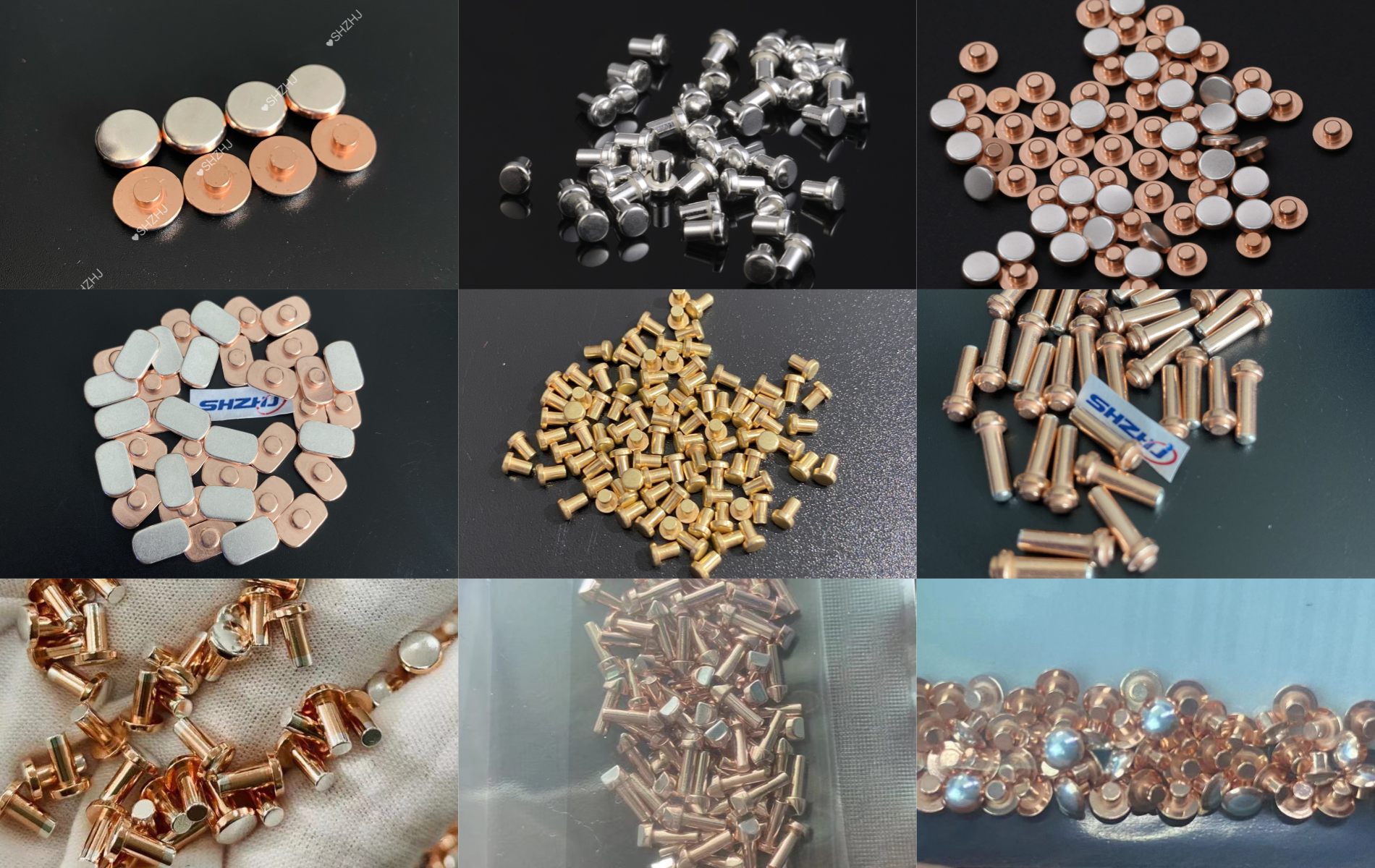

Os contactos de relé están dispoñibles nunha ampla gama de metais e aliaxes, tamaños e estilos, e a selección de contactos debe ter en conta o material, a clasificación e o estilo para satisfacer os requisitos dunha aplicación particular coa maior precisión posible.De non facelo, pode producirse problemas de contacto ou mesmo un fallo de contacto precoz.

Dependendo da aplicación, pódense facer contactos con aliaxes como paladio, platino, ouro, prata, prata-níquel e wolframio.Principalmente compostos de aliaxe de prata, óxido de cadmio de prata (AgCdO) e óxido de prata (AgSnO), e óxido de prata e indio estaño (AgInSnO) son amplamente utilizados en relés de potencia e propósito xeral para conmutación de corrente media a alta.

O óxido de cadmio de prata (AgCdO) fíxose moi popular debido á súa excelente resistencia á erosión e á soldadura, así como á condutividade eléctrica e térmica moi elevada. O AgCdO prodúcese mesturando óxido de prata e cadmio mediante técnicas de metalurxia do po, e é un material que ten condutividade eléctrica. e resistencia de contacto próxima á da prata (usando presións de contacto lixeiramente máis altas), pero debido á resistencia inherente á soldadura e ás propiedades de extinción do arco do óxido de cadmio, ten unha excelente resistencia á erosión e á soldadura.

Os materiais de contacto típicos de AgCdO conteñen entre un 10 e un 15% de óxido de cadmio, e a resistencia á adhesión ou á soldadura mellora co aumento do contido de óxido de cadmio;porén, debido á reducida ductilidade, a condutividade eléctrica diminúe e as características de traballo en frío diminúen.

Os contactos de óxido de cadmio de prata teñen dous tipos de post-oxidación ou pre-oxidación, a pre-oxidación do material na formación do punto de contacto oxidouse internamente e que a oxidación da post-oxidación contén unha distribución máis uniforme do cadmio. óxido de cadmio, este último tende a achegar o óxido de cadmio á superficie de contacto.Os contactos post-oxidados poden causar problemas de rachaduras na superficie se a forma do contacto debe modificarse significativamente despois da oxidación, por exemplo, láminas móbiles de dobre punta, remaches de contacto tipo C.

O óxido de prata e indio de estaño (AgInSnO) e o óxido de prata de estaño (AgSnO) convertéronse en boas alternativas aos contactos de AgCdO, e o uso de cadmio en contactos e baterías está restrinxido en moitas partes do mundo.Polo tanto, os contactos de óxido de estaño (12%), que son un 15% máis duros que AgCdO, son unha boa opción.Ademais, os contactos de prata, indio e óxido de estaño son axeitados para cargas de sobretensión elevadas, por exemplo, lámpadas de volframio, onde a corrente en estado estacionario é baixa.Aínda que son máis resistentes á soldadura, os contactos AgInSn e AgSn teñen unha maior resistencia de volume (menor condutividade) que os contactos Ag e AgCdO.Debido á súa resistencia á soldadura, os contactos anteriores son moi populares na industria do automóbil, onde as cargas indutivas de 12VDC tenden a causar transferencia de material nestas aplicacións.

Hora de publicación: 01-Abr-2024