Comme les relais sont les composants de contrôle les plus couramment utilisés dans le contrôle d'automatisation non standard, il est important de comprendrematériaux de contact de relaiset l'espérance de vie.La sélection de relais avec des matériaux de contact idéaux et une durée de vie plus longue peut réduire les coûts de maintenance et les taux de défaillance des équipements.

Les relais d'usage général et de puissance ont généralement une durée de vie électrique d'au moins 100 000 opérations, tandis que la durée de vie mécanique peut être de 100 000, 1 000 000 ou même 2,5 milliards d'opérations.La raison pour laquelle la durée de vie électrique est si faible par rapport à la durée de vie mécanique est que la durée de vie des contacts dépend de l'application.Les caractéristiques électriques s'appliquent aux contacts qui commutent leurs charges nominales, et lorsqu'un ensemble de contacts commute une charge inférieure à la valeur nominale, la durée de vie du contact peut être considérablement plus longue.Par exemple, des contacts de 240 A, 80 V CA, 25 % PF peuvent commuter une charge de 5 A pour plus de 100 000 opérations.Cependant, si ces contacts sont utilisés pour la commutation (ex : charges résistives 120A, 120VAC), la durée de vie peut dépasser un million d'opérations.La durée de vie électrique prend également en compte les dommages causés par l'arc aux contacts et, en utilisant une suppression d'arc appropriée, la durée de vie des contacts peut être prolongée.

La durée de vie des contacts prend fin lorsque les contacts collent ou se soudent, ou lorsqu'un ou les deux contacts perdent trop de matière et qu'un bon contact électrique ne peut pas être obtenu, en raison d'un transfert de matière cumulatif lors d'opérations de commutation continues et d'une perte de matière due aux éclaboussures.

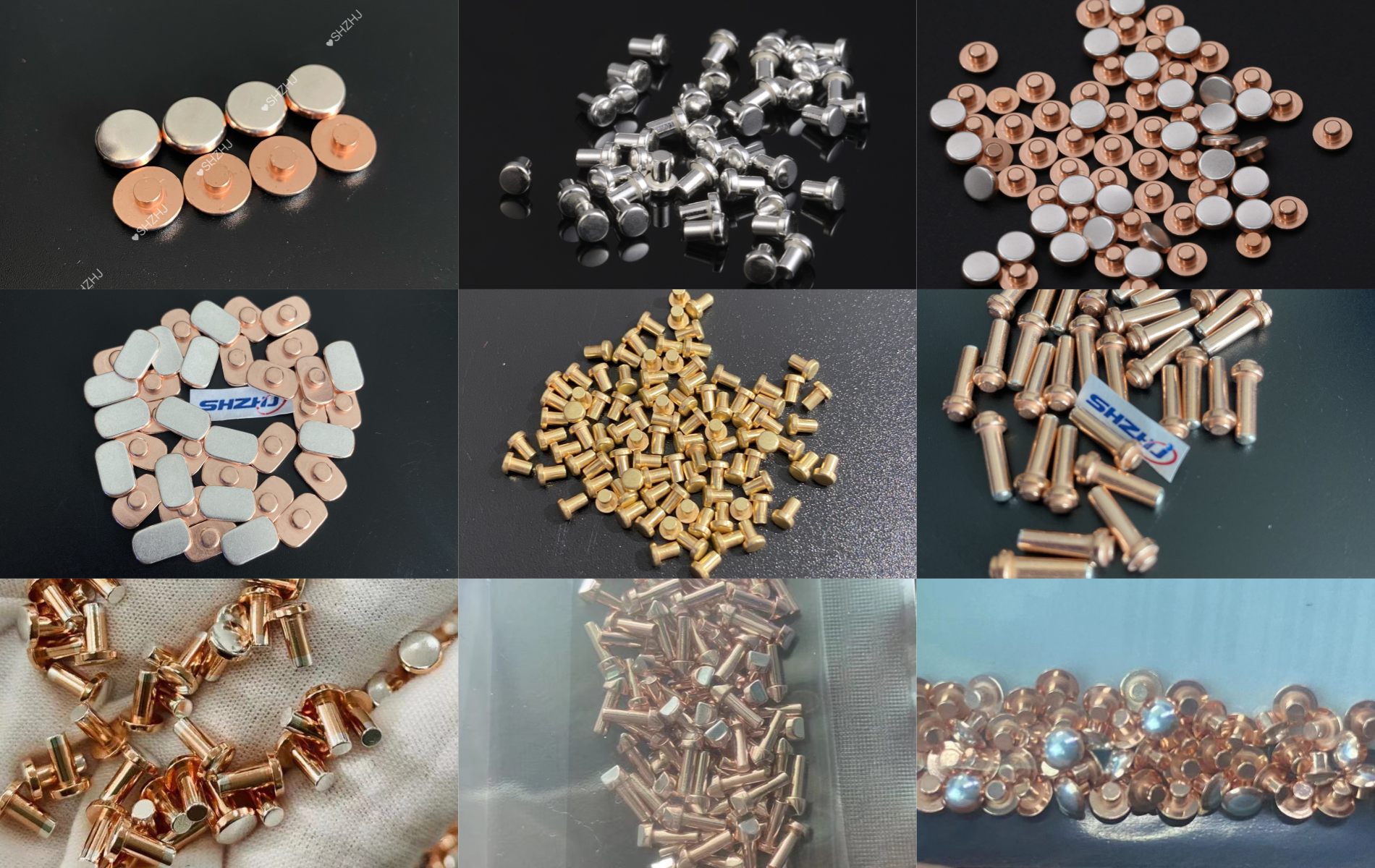

Les contacts de relais sont disponibles dans une large gamme de métaux et d'alliages, de tailles et de styles, et la sélection des contacts doit prendre en compte le matériau, la valeur nominale et le style afin de répondre aussi précisément que possible aux exigences d'une application particulière.Ne pas le faire peut entraîner des problèmes de contact, voire une défaillance précoce du contact.

Selon l'application, les contacts peuvent être établis avec des alliages tels que le palladium, le platine, l'or, l'argent, l'argent-nickel et le tungstène.Principalement des composés d'alliage d'argent, de l'oxyde d'argent et de cadmium (AgCdO) et de l'oxyde d'argent et d'étain (AgSnO) et de l'oxyde d'argent, d'indium et d'étain (AgInSnO) sont largement utilisés dans les relais d'usage général et de puissance pour la commutation de courant moyen à élevé.

L'oxyde d'argent et de cadmium (AgCdO) est devenu très populaire en raison de son excellente résistance à l'érosion et à la soudure ainsi que de sa très haute conductivité électrique et thermique. L'AgCdO est produit en mélangeant de l'argent et de l'oxyde de cadmium à l'aide de techniques de métallurgie des poudres et est un matériau qui a une conductivité électrique. et une résistance de contact proche de celle de l'argent (en utilisant des pressions de contact légèrement plus élevées), mais en raison de la résistance inhérente à la soudure et des propriétés de trempe de l'arc de l'oxyde de cadmium, il présente une excellente résistance à l'érosion et au soudage.

Les matériaux de contact AgCdO typiques contiennent 10 à 15 % d'oxyde de cadmium, et la résistance à l'adhésion ou à la soudure s'améliore avec l'augmentation de la teneur en oxyde de cadmium ;cependant, en raison d'une ductilité réduite, la conductivité électrique diminue et les caractéristiques d'écrouissage diminuent.

Les contacts en oxyde d'argent et de cadmium présentent deux types de post-oxydation ou de pré-oxydation, la pré-oxydation du matériau lors de la formation du point de contact a été oxydée en interne et l'oxydation de la post-oxydation contient une répartition plus uniforme du cadmium. oxyde de cadmium, cette dernière tend à rapprocher l'oxyde de cadmium de la surface de contact.Les contacts post-oxydés peuvent provoquer des problèmes de fissuration de surface si la forme du contact doit être considérablement modifiée après l'oxydation, par exemple, lames mobiles à double extrémité, rivets de contact de type C.

L'oxyde d'argent, d'indium et d'étain (AgInSnO) ainsi que l'oxyde d'argent et d'étain (AgSnO) sont devenus de bonnes alternatives aux contacts AgCdO, et l'utilisation du cadmium dans les contacts et les batteries est restreinte dans de nombreuses régions du monde.Par conséquent, les contacts en oxyde d'étain (12 %), qui sont environ 15 % plus durs que l'AgCdO, constituent un bon choix.De plus, les contacts argent-indium-oxyde d'étain conviennent aux charges de surtension élevées, par exemple les lampes au tungstène, où le courant permanent est faible.Bien que plus résistants à la soudure, les contacts AgInSn et AgSn ont une résistance volumique plus élevée (conductivité plus faible) que les contacts Ag et AgCdO.En raison de leur résistance de soudure, les contacts ci-dessus sont très populaires dans l'industrie automobile, où les charges inductives de 12 V CC ont tendance à provoquer un transfert de matière dans ces applications.

Heure de publication : 01 avril 2024