Estandarra ez den automatizazio-kontrolean erreleak gehien erabiltzen diren kontrol-osagaiak direnez, garrantzitsua da ulertzeaerrele kontaktuaren materialaketa bizi-itxaropena.Kontaktu-material aproposa duten eta bizitza-itxaropen luzeagoa duten erreleak hautatzeak mantentze-kostuak murriztu ditzake eta ekipoen hutsegite tasak murriztu ditzake.

Helburu orokorreko eta potentzia-erreleek normalean 100.000 eragiketako bizi-itxaropen elektrikoa izan ohi dute, eta bizi-itxaropen mekanikoa, berriz, 100.000, 1.000.000 edo 2.500 milioi eragiketa izan daiteke.Bizitza elektrikoa bizitza mekanikoarekin alderatuta hain baxua den arrazoia ukipenaren bizitza aplikazioaren menpe dagoela da.Kalifikazio elektrikoak beren karga nominalak aldatzen dituzten kontaktuei aplikatzen zaizkie, eta kontaktu-multzo batek kalifikazioa baino karga txikiagoa aldatzen duenean, baliteke kontaktuaren bizitza nabarmen luzeagoa izatea.Adibidez, 240 A, 80 V AC, % 25 PF kontaktuek 5 A karga alda dezakete 100.000 eragiketa baino gehiago egiteko.Hala ere, kontaktu hauek kommutaziorako erabiltzen badira (adibidez: 120A, 120VAC karga erresistenteak), bizitzak milioi bat eragiketa baino gehiago izan dezake.Bizitza elektrikoaren balorazioa kontaktuen arku-kalteak ere kontuan hartzen ditu, eta arku-kentze egokia erabiliz, kontaktuaren bizitza luzatu daiteke.

Kontaktuen bizitza amaitzen da kontaktuak itsasten direnean edo soldatzen direnean, edo kontaktu batek edo biek gehiegizko materiala galtzen dutenean eta kontaktu elektriko ona lortu ezin denean, etengabeko kommutazio-eragiketetan material-transferentzia metatuaren ondorioz eta zipriztinak eragindako material-galeren ondorioz.

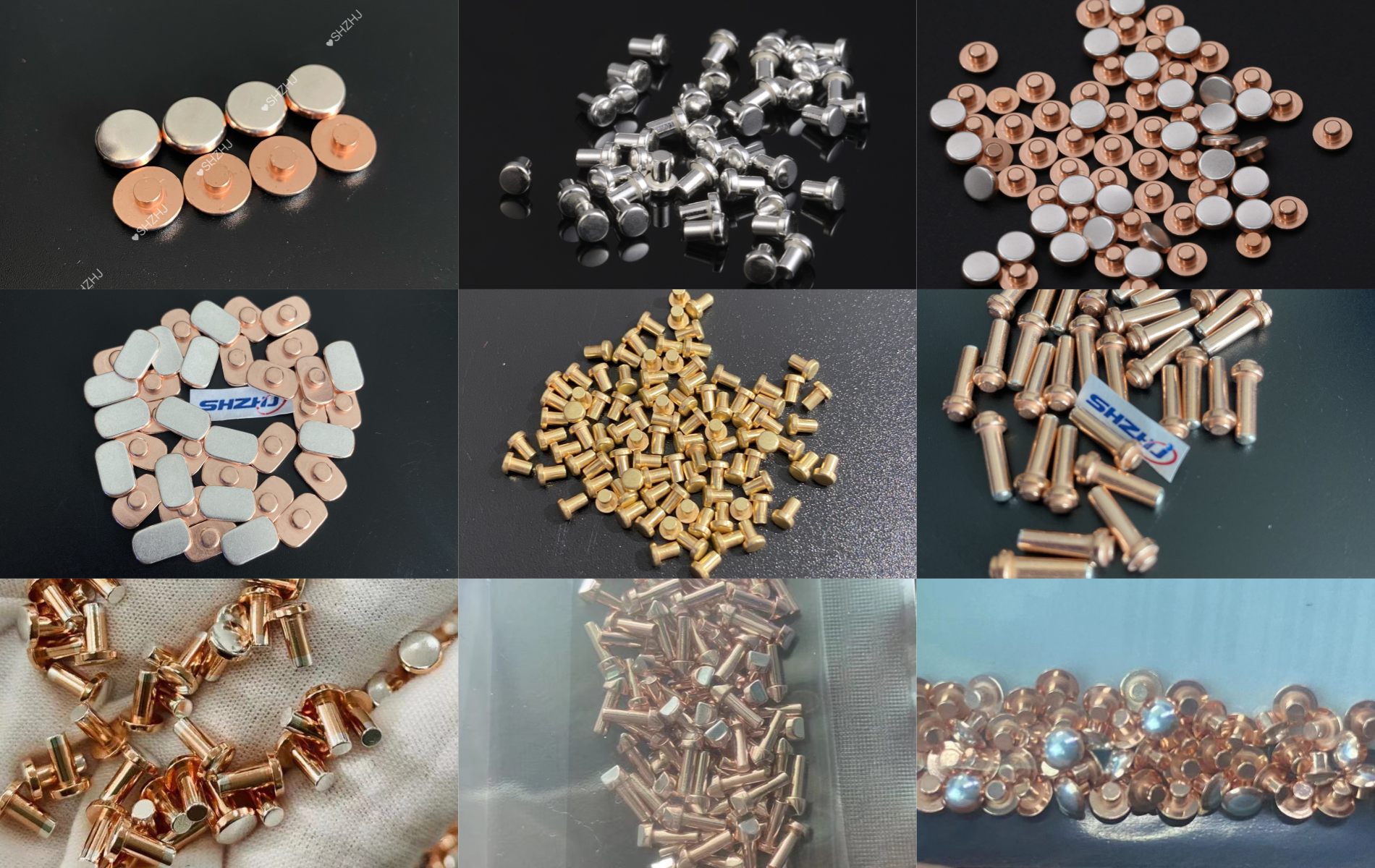

Errele-kontaktuak metal eta aleazio, tamaina eta estilo ugaritan daude eskuragarri, eta kontaktuen aukeraketak materiala, balorazioa eta estiloa kontuan hartu behar ditu aplikazio jakin baten eskakizunak ahalik eta zehatzen betetzeko.Hori egin ezean, kontaktu-arazoak edo kontaktu goiztiarrak huts egin ditzake.

Aplikazioaren arabera, kontaktuak egin daitezke aleazioekin, hala nola paladioa, platinoa, urrea, zilarra, zilar-nikela eta wolframioa.Batez ere zilar aleazio konposatuak, zilar kadmio oxidoa (AgCdO) eta zilarrezko eztainu oxidoa (AgSnO), eta zilar indio eztainu oxidoa (AgInSnO) erabilera orokorrean eta potentzia erreleetan oso erabiliak dira korronte ertain eta altuko kommutaziorako.

Zilarrezko kadmio oxidoa (AgCdO) oso ezaguna egin da, bere higadura eta soldadura erresistentzia bikainagatik, baita eroankortasun elektriko eta termiko oso altuagatik ere. AgCdO hauts metalurgia teknikak erabiliz zilar eta kadmio oxidoa nahastuz sortzen da, eta eroankortasun elektrikoa duen materiala da. eta ukipen-erresistentzia zilarretik hurbil (kontaktu-presioa apur bat handiagoa erabiliz), baina kadmio oxidoaren soldadura-erresistentzia eta arkua itzaltzeko propietateak direla eta, higadura eta soldadura erresistentzia bikaina du.

AgCdO ukipeneko material tipikoek kadmio oxidoaren % 10etik 15era dute, eta atxikimenduaren edo soldatzearen erresistentzia hobetzen da kadmio oxidoaren edukia gero eta handiagoarekin;hala ere, harikortasun murriztua dela eta, eroankortasun elektrikoa gutxitzen da, eta hotzeko lanaren ezaugarriak gutxitzen dira.

Zilarrezko kadmio oxidoaren kontaktuek bi motatako oxidazio osteko edo aurreko oxidazioa dute, ukipen-puntuaren eraketan materialaren aurreoxidazioa barnean oxidatu da, eta oxidazio osteko oxidazioak kadmioaren banaketa uniformeagoa dauka. oxidoa, azken honek kadmio oxidoa kontaktu gainazaletik hurbilago egiteko joera du.Oxidatutako kontaktuek gainazaleko pitzadura-arazoak sor ditzakete, oxidazioaren ondoren kontaktuaren forma nabarmen aldatu behar bada, adibidez, mutur bikoitzeko, mugitzen diren palak, C motako kontaktu-errematxeak.

Zilarrezko Indio Eztain Oxidoa (AgInSnO) eta Zilarrezko Eztain Oxidoa (AgSnO) AgCdO kontaktuen alternatiba onak bihurtu dira, eta kadmioaren erabilera kontaktuetan eta baterietan mugatuta dago munduko leku askotan.Hori dela eta, eztainu oxidoaren kontaktuak (%12), AgCdO baino %15 inguru gogorragoak, aukera ona dira.Gainera, zilar-indio-eztain oxidoaren kontaktuak egokiak dira karga handietarako, adibidez, wolframio-lanparak, non egoera egonkorreko korrontea baxua den.Soldadurari erresistenteagoak diren arren, AgInSn eta AgSn kontaktuek Ag eta AgCdO kontaktuek baino bolumen erresistentzia handiagoa dute (eroankortasun txikiagoa).Soldadura-erresistentzia dela eta, goiko kontaktuak oso ezagunak dira automobilgintzan, non 12VDC karga induktiboek material transferentzia eragin ohi duten aplikazio hauetan.

Argitalpenaren ordua: 2024-04-01