Como los relés son los componentes de control más utilizados en el control de automatización no estándar, es importante comprendermateriales de contacto de reléy esperanza de vida.Seleccionar relés con materiales de contacto ideales y una vida útil más larga puede reducir los costos de mantenimiento y disminuir las tasas de fallas de los equipos.

Los relés de potencia y de uso general suelen tener una vida útil eléctrica de al menos 100.000 operaciones, mientras que la vida útil mecánica puede ser de 100.000, 1.000.000 o incluso 2.500 millones de operaciones.La razón por la que la vida eléctrica es tan baja en comparación con la vida mecánica es que la vida del contacto depende de la aplicación.Las clasificaciones eléctricas se aplican a los contactos que conmutan sus cargas nominales, y cuando un conjunto de contactos conmuta una carga menor que la clasificación, la vida útil del contacto puede ser significativamente mayor.Por ejemplo, los contactos de 240 A, 80 V CA, 25 % PF pueden conmutar una carga de 5 A durante más de 100 000 operaciones.Sin embargo, si estos contactos se utilizan para conmutación (por ejemplo: cargas resistivas de 120 A, 120 VCA), la vida útil puede exceder el millón de operaciones.La clasificación de vida eléctrica también tiene en cuenta el daño del arco a los contactos y, mediante el uso de una supresión de arco adecuada, se puede extender la vida útil de los contactos.

La vida útil de los contactos termina cuando los contactos se pegan o se sueldan, o cuando uno o ambos contactos pierden material excesivo y no se puede lograr un buen contacto eléctrico, como resultado de la transferencia acumulativa de material durante operaciones de conmutación continua y la pérdida de material debido a salpicaduras.

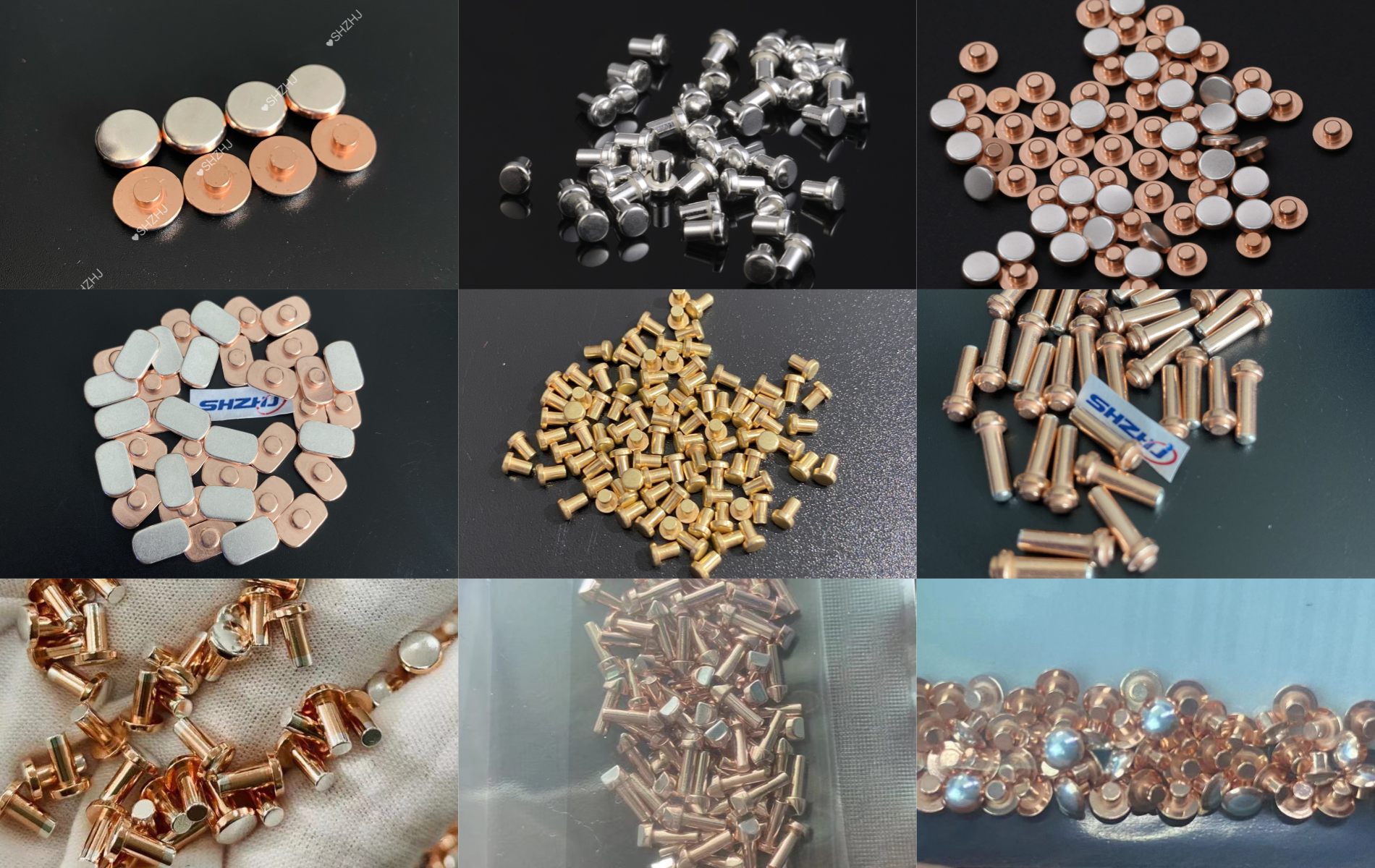

Los contactos de relé están disponibles en una amplia gama de metales y aleaciones, tamaños y estilos, y la selección de contactos debe tener en cuenta el material, la clasificación y el estilo para cumplir con los requisitos de una aplicación particular con la mayor precisión posible.De lo contrario, se pueden producir problemas de contacto o incluso un fallo prematuro del contacto.

Dependiendo de la aplicación, los contactos se pueden realizar con aleaciones como paladio, platino, oro, plata, plata-níquel y tungsteno.Principalmente compuestos de aleaciones de plata, óxido de plata y cadmio (AgCdO) y óxido de estaño y plata (AgSnO), y óxido de plata, indio y estaño (AgInSnO) se utilizan ampliamente en relés de potencia y de uso general para conmutación de corriente media a alta.

El óxido de plata y cadmio (AgCdO) se ha vuelto muy popular debido a su excelente resistencia a la erosión y soldadura, así como a su muy alta conductividad eléctrica y térmica. El AgCdO se produce mezclando plata y óxido de cadmio utilizando técnicas de pulvimetalurgia y es un material que tiene conductividad eléctrica. y una resistencia de contacto cercana a la de la plata (usando presiones de contacto ligeramente más altas), pero debido a la resistencia inherente a la soldadura y las propiedades de extinción del arco del óxido de cadmio, tiene una excelente resistencia a la erosión y a la soldadura.

Los materiales de contacto típicos de AgCdO contienen entre un 10 y un 15 % de óxido de cadmio y la adhesión o resistencia de la soldadura mejora al aumentar el contenido de óxido de cadmio;sin embargo, debido a la ductilidad reducida, la conductividad eléctrica disminuye y las características de trabajo en frío disminuyen.

Los contactos de óxido de plata y cadmio tienen postoxidación o preoxidación de dos tipos: la preoxidación del material en la formación del punto de contacto se ha oxidado internamente y la oxidación de la postoxidación contiene una distribución más uniforme de cadmio. óxido, este último tiende a acercar el óxido de cadmio a la superficie de contacto.Los contactos postoxidados pueden causar problemas de agrietamiento en la superficie si la forma del contacto debe alterarse significativamente después de la oxidación, por ejemplo, cuchillas móviles de dos extremos, remaches de contacto tipo C.

El óxido de plata, indio y estaño (AgInSnO), así como el óxido de plata y estaño (AgSnO), se han convertido en buenas alternativas a los contactos de AgCdO, y el uso de cadmio en contactos y baterías está restringido en muchas partes del mundo.Por lo tanto, los contactos de óxido de estaño (12%), que son aproximadamente un 15% más duros que el AgCdO, son una buena opción.Además, los contactos de plata, indio y óxido de estaño son adecuados para cargas de sobretensión elevadas, por ejemplo, lámparas de tungsteno, donde la corriente de estado estable es baja.Aunque son más resistentes a la soldadura, los contactos de AgInSn y AgSn tienen una mayor resistencia de volumen (menor conductividad) que los contactos de Ag y AgCdO.Debido a su resistencia de soldadura, los contactos anteriores son muy populares en la industria automotriz, donde las cargas inductivas de 12 VCC tienden a provocar transferencia de material en estas aplicaciones.

Hora de publicación: 01-abr-2024