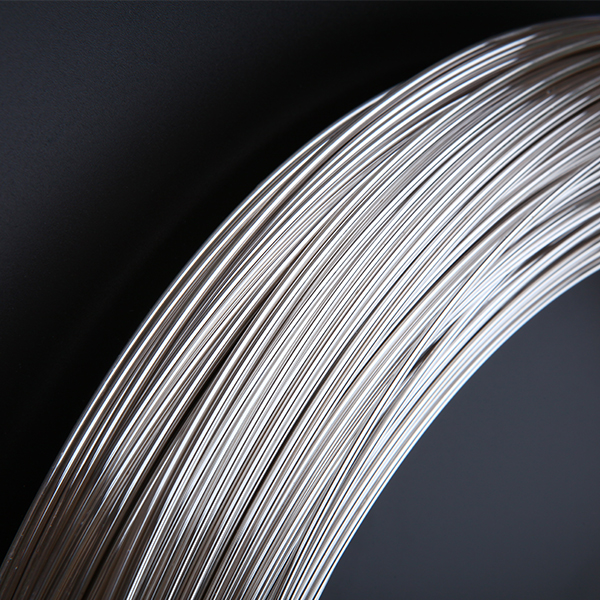

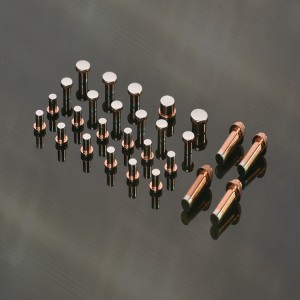

Drähte aus Silberlegierung

| Anwendung: |

| Schütze, Leistungsschalter, Thermostate, intelligente Schalter usw |

| Das Material: |

| Ag/FAg,AgNi,AgCdO,AgZnO,AgSnO2,AgSnO2In2O3 |

Ag-FAg

1. Mikrostruktur

2. Allgemeine Beschreibung

Silber und Feinkornsilber (FAg) besitzen eine sehr hohe elektrische und thermische Leitfähigkeit, einen niedrigen und stabilen Kontaktwiderstand und eine gute Verarbeitbarkeit.Bei Silber ist die Beständigkeit gegen Lichtbogenerosion und Kontaktschweißen begrenzt und die mechanische Festigkeit gering. Aufgrund der geringen Nickelmenge im feinkörnigen Silber sind die Beständigkeit gegen Lichtbogenerosion und die mechanische Festigkeit höher als bei Silber.

3. Anwendungsbereich

Wird häufig in Schwachstromgeräten wie Relais, Zeitschaltuhren, Hilfsschaltern für Haushaltsgeräte, Steuerschaltern usw. verwendet.

4. Materialeigenschaften

| Ag | Kippe | |||

| Tipps | Drähte | Tipps | Drähte | |

| Ag-Gehalt (Gew.%) | ≥99,95 | ≥99,95 | 99,85 | 99,85 |

| Dichte (g/cm3) | ≥10,48 | ≥10,48 | ≥10,40 | ≥10,40 |

| Elektr.Spezifischer Widerstand (pQ•cnn) | ≤2,10 | ≥1,80 | ≥2,10 | ≥1,85 |

| Härte HV | ≥40 | ≥60 | ≥45 | ≥65 |

| Zugfestigkeit (MPa) |

| 230-380 |

| 250-380 |

| Dehnung (%) |

| 2-30 |

| 2-30 |

| Herstellungsprozess | Extrudieren-Walzen | Extrudieren – Zeichnen | Extrudieren-Walzen | Extrudieren – Zeichnen |

5. Produkttypen

AgNi

1. Mikrostruktur

2. Allgemeine Beschreibung

AgNi-Materialien weisen eine höhere Beständigkeit gegen Lichtbogenerosion und Kontaktschweißen auf als Ag oder FAg.Beide Eigenschaften werden mit zunehmendem Ni-Gehalt verbessert.Alle AgNi-Materialien zeigen eine gute Verarbeitbarkeit und lassen sich leicht an Kontaktträger schweißen.Geringe Tendenz zur Stoffübertragung bei DC-Anwendungen.AgNi-Materialien sind umweltfreundliche Materialien.

3. Anwendungsbereich

AgNi-Kontaktwerkstoffe finden vielfältige Anwendung in Niederspannungsschaltgeräten.Sie werden in Relais, Kleinschützen, Lichtschaltern, Temperaturreglern sowie in Schutzschaltern eingesetzt (sie werden in asymmetrischen Kontaktpaaren beispielsweise gegen AgC-, AgZnO- oder AgSnO2-Materialien eingesetzt).

4. Materialeigenschaften

| Drähte | AgNi | AgNi | AgNi | Ag Ni | AgN i | AgNi |

| Ni-Gehalt (Gew.%) | 10±1 | 12±1 | 15±1 | 15±1 | 20±1 | 30±1 |

| Dichte (g/cm3) | ≥10,25 | ≥10,20 | ≥10,15 | ≥10,15 | ≥10.05 | ≥9,80 |

| Elektrischer Widerstand (pC2·cm) | ≤1,95 | ≤2,05 | ≤2,05 | ≤2,10 | ≤2,15 | ≤2,50 |

| Härte HV | ≥75 | ≥70 | ≥80 | ≥80 | ≥80 | ≥80 |

| Zugfestigkeit (MPa) | 240-450 | 240-450 | 250-360 | 280-460 | 260-380 | 260-380 |

| Verlängerung(%) | 5-30 | 5-30 | 5-30 | 5-28 | 2-28 | 2-25 |

| Herstellungsprozess | Sintern-Extrudieren | |||||

5. Produkttypen

AgCdO

1. Mikrostruktur

2. Allgemeine Beschreibung

AgCdO-Kontakte gehören zu den am weitesten verbreiteten Kontakten im Bereich elektrischer Niederspannungsgeräte.Sie vereinen eine zufriedenstellende Beständigkeit gegen Kontaktschweißen mit einer guten Lichtbogenerosionsbeständigkeit und einem relativ niedrigen Übergangswiderstand über die gesamte Lebensdauer.Sie werden mit zwei verschiedenen Techniken hergestellt: Voroxidation, Sintern, Extrudieren und interne Oxidation.In beiden Fällen kann der Cd0-Gehalt zwischen 10 und 20 Gew.-% liegen. Allerdings gelten Cd und Cd0 als gesundheits- und umweltschädlich.Aus diesem Grund wird die Verwendung von AgCdO-Materialien in einer Reihe von Ländern verboten.

3. Anwendungsbereich

Wird hauptsächlich in fast allen Arten von Niederspannungsschaltgeräten verwendet.Sie werden typischerweise in Mikroschaltern, Relais, Lichtschaltern, Schützen, Schaltern für Haushaltsgeräte, einigen Arten von Schutzschaltern sowie in bestimmten Arten von Leistungsschaltern verwendet.

4. Materialeigenschaften

| Drähte | AgCdO | AgCdO | AgCdO | AgCdO | AgCdO | AqCd0 | AgCdO |

| CdO-Gehalt (Gew.%) | 10±1 | 13,5 ± 1 | 15±1 | 10±1 | 12±1 | 15±1 | 17±1 |

| Dichte (g/cm3) | ≥10.05 | ≥9,95 | ≥9,90 | ≥10.10 | ≥10.05 | ≥9,95 | ≥9,80 |

| Elektrischer Widerstand (1,10 cm) | ≤2,25 | ≤2,35 | ≤2,40 | ≤2,10 | ≤2,15 | ≤2,25 | ≤2,40 |

| Härte HV | ≥70 | ≥75 | ≥75 | ≥70 | ≥70 | ≥75 | ≥75 |

| Zugfestigkeit (MPa) | 260-350 | 260-380 | 260-380 | 260-350 | 260-380 | 260-380 | 260-400 |

| Verlängerung(%) | 6-20 | 6-20 | 6-20 | 8-25 | 8-25 | 8-25 | 5-25 |

| Herstellungsprozess | Voroxidation-Sintern-Extrudieren | Interne Oxidation | |||||

5. Produkttypen

AgZnO

1. Mikrostruktur

2. Allgemeine Beschreibung

Eine hohe Beständigkeit gegen Kontaktschweißen zeichnet AgZnO-Werkstoffe aus.Sie weisen außerdem eine gute Beständigkeit gegen Lichtbogenerosion auf.Der Kontaktwiderstand von AgZnO ist tendenziell höher als der von AgCd0.AgZnO kann durch Voroxidations-Sintern – Extrudieren, Misch-Kompaktieren-Sintern-Techniken sowie durch innere Oxidation hergestellt werden.AgZnO-Materialien sind umweltschonende Materialien.

3. Anwendungsbereich

Wird hauptsächlich in Leistungsschaltern verwendet, insbesondere in Universal-Leistungsschaltern.Weitere Einsatzgebiete sind Motorschutzschalter, Fehlerstromschutzschalter und Wechselstromrelais.

4. Materialeigenschaften

| Drähte | AgZnO | AgZnO |

| ZnO-Gehalt (Gew.%) | 8±1 | 10±1 |

| Dichte (g/cm3) | .9.65 | 9.60 |

| Elektrischer Widerstand (NO·cm) | 2,25 | 2,35 |

| Härte HV | E30 | 85 |

| Zugfestigkeit (MPa) | 285-350 | 285-350 |

| Verlängerung(%) | 15-25 | 12-20 |

| Herstellungsprozess | Voroxidation – Sintern – Extrudieren | |

5. Produkttypen

AgSnO2

1. Mikrostruktur

2. Allgemeine Beschreibung

AgSnO2/AgSn021n203 sind umweltfreundliche elektrische Kontaktmaterialien.Sie verfügen über gute Erosions- und Schweißschutzeigenschaften sowie gute Anti-Materialübertragungseigenschaften in Gleichstromschaltkreisen.Die wichtigsten Herstellungsprozesse sind der interne Oxidationsprozess, der Voroxidationsprozess, der Pulvermetallurgieprozess, der chemische Beschichtungsprozess usw.

3. Anwendungsbereich

Wird häufig in verschiedenen Arten von Schützen, Relais, Leistungsschaltern und Schaltern usw. verwendet.

4. Materialeigenschaften

AgSnO2

| Drähte | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSn02 |

| SnO2-Gehalt (Gew.%) | 10±1 | 10±1 | 12±1 | 12±1 | 15±1 |

| Dichte (g/cm3) | ≥9,90 | ≥9,95 | ≥9,85 | ≥9,85 | ≥9,5 |

| Elektr.Spezifischer Widerstand (pO·cm) | ≤2,15 | ≤2,30 | ≤2,30 | ≤2,30 | ≤2,81 |

| Härte HV | ≥85 | ≥95 | ≥70 | ≥75 | ≥85 |

| Zugfestigkeit (MPa) | 295-350 | 290-385 | 230-350 | 230-285 | 250-330 |

| Verlängerung(%) | 15-25 | 15-25 | 15-25 | 18-30 | 15-25 |

| Herstellungsprozess | Voroxidation-Sintern-Extrudieren | Chemische Beschichtung | Mischen-Sintern-Extrudieren | ||

AgSnO2In203

| Drähte | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 |

| Ag-Gehalt (Gew.%) | 90±1 | 88±1 | 92±1 | 88±1 | 85,5 ± 1 |

| Dichte (g/cm3) | ≥9,95 | ≥9,95 | ≥9,96 | ≥9,91 | ≥9,72 |

| Elektr.Spezifischer Widerstand (10 cm) | ≤2,38 | ≤2,45 | ≤2,25 | ≤2,35 | ≤2,55 |

| Härte HV | ≥100 | ≥100 | ≥90 | ≥95 | ≥95 |

| Zugfestigkeit (MPa) | 320-450 | 320-450 | 320-450 | 320-450 | 320-450 |

| Verlängerung(%) | 15-25 | 15-25 | 18-30 | 18-30 | 18-30 |

| Herstellungsprozess | Voroxidation-Sintern-Extrudieren | Interne Oxidation | |||

5. Produkttypen

AgSnO2In2O3

1. Allgemeine Beschreibung

2. Mikrostruktur

AgSnO2lAgSn021n203 sind umweltfreundliche elektrische Kontaktmaterialien.Sie verfügen über gute Erosions- und Schweißschutzeigenschaften sowie gute Anti-Materialübertragungseigenschaften in Gleichstromschaltkreisen.Die wichtigsten Herstellungsprozesse sind der interne Oxidationsprozess, der Voroxidationsprozess, der Pulvermetallurgieprozess, der chemische Beschichtungsprozess usw.

3. Anwendungsbereich

Wird häufig in verschiedenen Arten von Schützen, Relais, Leistungsschaltern und Schaltern usw. verwendet.

4. Materialeigenschaften

AgSnO2

| Drähte | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSn02 |

| SnO2-Gehalt (Gew.%) | 10 ±1 | 10 ±1 | 12±1 | 12±1 | 15 ±1 |

| Dichte (g/cm3) | ≥9,90 | ≥9,95 | ≥9,85 | ≥9,85 | ≥9,5 |

| Elektr.Spezifischer Widerstand (p0·cm) | ≤2,15 | ≤2,30 | ≤2,30 | ≤2,30 | ≤2,81 |

| Härte HV | ≥85 | ≥95 | ≥70 | ≥75 | ≥85 |

| Zugfestigkeit (MPa) | 295-350 | 290-385 | 230-350 | 230-285 | 250-330 |

| Verlängerung(%) | 15-25 | 15-25 | 15-25 | 18-30 | 15-25 |

| Herstellungsprozess | Voroxidation-Sintern-Extrudieren | Chemische Beschichtung | Mischen-Sintern-Extrudieren | ||

AgSnO2In203

| Drähte | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 | AgSnO2 |

| Ag-Gehalt (Gew.%) | 90±1 | 88±1 | 92±1 | 88±1 | 85,5 ± 1 |

| Dichte (g/cm3) | ≥9,95 | ≥9,95 | ≥9,96 | ≥9,91 | ≥9,72 |

| Elektr.Spezifischer Widerstand (p0·cm) | ≤2,38 | ≤2,45 | ≤2,25 | ≤2,35 | ≤2,55 |

| Härte HV | ≥100 | ≥100 | ≥90 | ≥95 | ≥95 |

| Zugfestigkeit (MPa) | 320-450 | 320-450 | 320-450 | 320-450 | 320-450 |

| Verlängerung(%) | 15-25 | 15-25 | 18-30 | 18-30 | 18-30 |

| Herstellungsprozess | Voroxidation-Sintern-Extrudieren | Interne Oxidation | |||