Wenn beim Nieten der Durchmesser des Niets zu groß ist, ist die Stauchformung schwieriger und es kann leicht zu Blechverformungen kommen. Wenn dagegen der Durchmesser des Niets zu klein ist, reicht die Festigkeit des Niets nicht aus, was zu einer Erhöhung von führt die Anzahl der Nieten und die Unannehmlichkeiten der Konstruktion.

Um den Durchmesser der Niete zu wählen, müssen Sie sich an der Größe der Nietöffnung orientieren.Im Allgemeinen ist der Durchmesser der Niete 0,1–0,2 mm größer als der Durchmesser der Niete.Wenn es mehr als 0,2 mm beträgt, kann es locker werden.

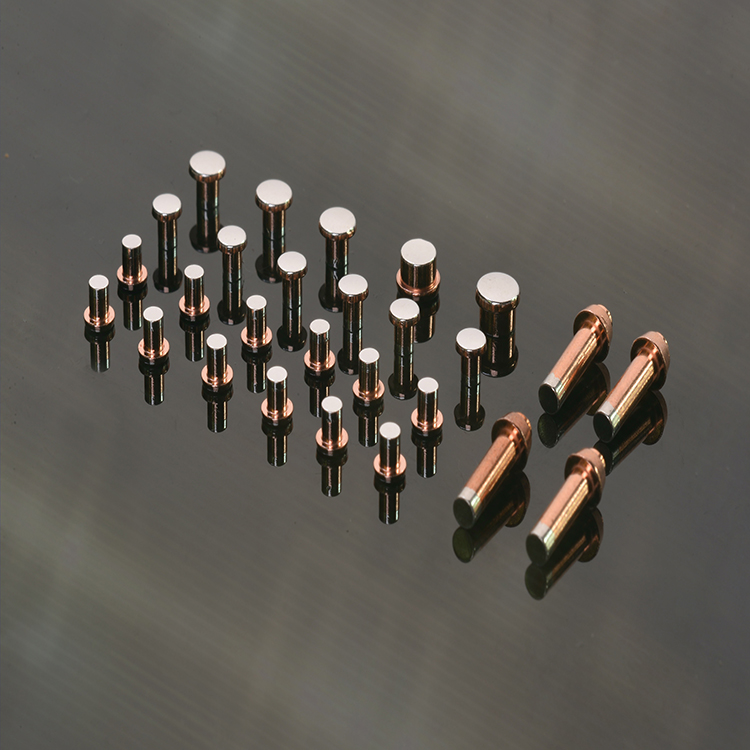

Die Wahl des Nietdurchmessers wird hauptsächlich von der Blechdicke und der Nietform bestimmt. Die Qualität der Niete steht in direktem Zusammenhang mit der Länge des Nagelstabs.Wenn der Nagelstab zu lang ist, ist der gestauchte Kopf der Niete zu groß und der Nagelstab lässt sich leicht verbiegen. Wenn der Nagelstab jedoch zu kurz ist, reicht die Stauchung nicht aus und der Nietkopf ist unvollständig. Dies beeinträchtigt die Festigkeit und Dichtheit der Nietverbindung erheblich. Die Nietlänge sollte entsprechend der Gesamtdicke der verbundenen Teile, dem Durchmesserspiel zwischen Nagelloch und Nagelstange und dem Nietvorgang bestimmt werden. Die Nietstangenlänge mit Standardöffnung kann nach der Formel der Nietverbindungsform berechnet werden, und die Blechdicke bei der Berechnung des Nietdurchmessers muss ebenfalls nach dem Prinzip ermittelt werden.

Die Übereinstimmung von Nietöffnung und Niet sollte je nach Kaltniet- und Heißnietmethode bestimmt werden. Der Nagelstab kann beim Kaltnieten nicht leicht verstaucht werden.Um die Festigkeit der Verbindung sicherzustellen, sollte der Durchmesser des Nagellochs dem des Nagelstabs nahekommen. Beim Heißnieten nimmt die Plastizität des Niets zu und seine Härte ab, da sich der Niet bei Hitze ausdehnt.Um das Einfädeln zu erleichtern, sollte der Unterschied zwischen dem Durchmesser des Nagellochs und dem Nagelstab etwas größer sein. Bei mehrlagiger Plattendichtnietung sollte der Durchmesser des Bohrlochs um 1–2 mm als Standarddurchmesser reduziert werden.Bei zylindrischen Bauteilen sollte der Lochdurchmesser vor dem Biegen um L-2 mm gegenüber dem Standarddurchmesser reduziert werden, damit bei der Montage ein Reiben gemäß den technischen Anforderungen durchgeführt werden kann.

Zu den technischen Anforderungen an Nietlöcher gehören die Präzision des Nietlochs, die Positionsgenauigkeit und die Oberflächenqualität. Die Präzision des Nietlochs bezieht sich auf die Maßgenauigkeit des Nietlochdurchmessers und der Längenrichtung sowie auf die Formgenauigkeit des Nietlochdurchmessers wie Rundheit, Zylindrizität und Achse Geradheit und umfasst auch die Präzision des Lochs in der Fassung des Senkkopfnietlochs. Die Positionsgenauigkeit von Nietlöchern spiegelt hauptsächlich die Koaxialität zwischen Nietlöchern, die Ebenheit zwischen Nagellöchern und die Oberflächenebenheit zwischen Nagellöchern und der Nietkante wider Die Präzisionsanforderungen für den Nietlochabstand, den Rand und den Reihenabstand sollten entsprechend den Nietausrichtungsparametern am Niet bestimmt werden.

Im Allgemeinen beträgt die Abstandsabweichung ±1,0 mm, wenn der Abstand zwischen den Nagellöchern nicht mehr als 30 mm beträgt. Wenn der Abstand zwischen den Nagellöchern mehr als 30 mm beträgt, beträgt die Abstandsabweichung ±1,5 mm. Die Rand- und Reihenabstandsabweichung der Nietlöcher beträgt betragen im Allgemeinen ±1,0 mm. Die Oberflächenqualität des Nietlochs bezieht sich hauptsächlich auf die Anforderungen an die Oberflächenrauheit der Innenfläche des Nietlochs, und die Oberfläche des Nagellochs darf keine Grate, Kanten und Ecken, Beschädigungen und Risse aufweisen .

Zeitpunkt der Veröffentlichung: 25. November 2020